Одним із основних засобів виготовлення заготовок у машинобудівному виробництві є одержання їх заливанням розплавленого металу у відповідні форми. Через те, що виливанням можна одержати заготовки дуже складних за формою деталей і що одержання їх таким способом економічно ефективне, виливання має дуже широке застосування. Відливні частини складають половину, а іноді й 80% загальної ваги машин.

Відповідно велике значення в складі машинобудівного заводу має ливарний цех (або спеціалізований ливарний завод, що постачає виливками ряд машинобудівних підприємств).

Велику частину виливків роблять із чавуну. Сировиною для чавуноливарного виробництва служить головним чином ливарний (сірий) чавун, одержуваний у виді чушок із металургійних заводів. Крім чушкового чавуну в шихту додають також чавунний брухт, відходи виливання, стружку й інші відходи металообробки. Стружку й інші дрібні відходи, щоб уникнути сильного їх вигоряння у процесі плавки, пресують для одержання з них брикетів. Великий брухт, навпаки, розбивають на шматки за допомогою копра.

Литво роблять не тільки з чавуну, але також із сталі і сплавів кольорових металів.

Плавку здійснюють головним чином на коксі (іноді на термоантрациті) із застосуванням флюсу (вапняку). У порівнянні з доменною плавкою руди витрата палива і флюсу при плавці шихти в ливарних цехах невелика: коксу витрачається приблизно 10% від ваги металевої частини шихти, флюсу – 2,5-5%.

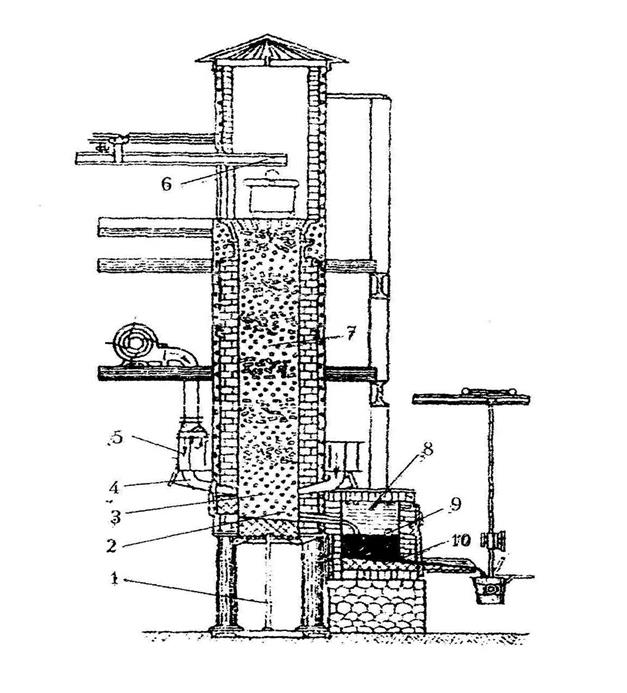

Плавку чавуну виконують переважно у вагранках, подібних за конструкцією доменним печам, але значно менших розмірів (рис. 5.4). На відміну від доменної печі шахта вагранки має циліндричну форму. Внутрішній діаметр шахти від 0,5 до 3 м, а висота – 3,5-5,5 м. Завантаження вагранки окремими прошарками шихти здійснюють через колошник, а розплавлений чавун накопичується в горні та накопичувачі, відкіля його випускають у ківш для розливання у форми.

Продуктивність вагранок, залежно від їх розмірів, складає 1,5-10 т і більше рідкого металу за годину.

Крім вагранок у ливарному виробництві застосовують й інші види плавильних печей, у тому числі й електропечі.

Для одержання виливків чавун заливають у форми, що готують із формувальних матеріалів (формувальної землі) за допомогою відповідних моделей.

Формувальна земля – це суміш кварцового піску і вогнетривкої глини, у деяких випадках до неї додають невеличку кількість размолотого в порошок кам’яного вугілля (для захисту зерен піску від оплавлення і пригоряння до виливків), рослинної олії, мазуту або інших речовин як сполучних.

Формувальний матеріал попередньо сушать, подрібнюють і просівають.

Приготування формувальної землі є відповідальним процесом. Від її якості у великій мірі залежить і якість форми, а отже, і відливки. На 1 т придатного литва витрачається 4-5 м3 формувальної землі. Виготовлення форм, або формування, здійснюють в особливих металевих ящиках без дна (опоках) за допомогою дерев’яних або металевих моделей (останні застосовують при масовому виливанні), навколо яких ущільнюють формувальну землю. Модель передає формі тільки зовнішні обриси майбутньої деталі. Внутрішні ж обриси (порожнини) утворюються за допомогою відповідних стержнів, що готуються з формувальної землі особливого складу. Для заливання рідкого металу при формуванні влаштовують систему каналів – ливникову систему.

Рис. 5.4. Схематичний розріз вагранки:

1 – колони; 2 – під; 3 – горно;

4 і 5 – подача дуття через фурми;

6 – колошник; 7 – шахта; 8 – накопичувач;

9 – ливник для шлаку;10 – ливник для чавуну.

При серійному і масовому виробництві виливок застосовують формувальні машини, що виключають важку фізичну працю формувальника, різко підвищують продуктивність праці й поліпшують якість форм. При масовому виробництві замість земляних форм (використовуваних лише один раз) застосовують багаторазово використовувані металеві форми (кокілі). Кокільне виливання дозволяє одержувати виливки з чистішою поверхнею; воно в багато разів продуктивніше, ніж виливання в земляні форми, і потребує значно меншої виробничої площі.

Після затвердіння металу у формі з неї витягають виливок (земляна форма при цьому руйнується). Першою операцією з очищення виливка є видалення ливників, тобто металу, що затвердів у ливниковій системі.

Отриманий в земляній формі виливок звичайно має нерівну поверхню, покритий великими або меншими виступами, утвореними в результаті заповнення металом тріщин у формах, які виникають при їхньому заливанні. Очищують поверхні виливків у ливарному цеху за допомогою різноманітних механічних засобів.

Подальшу обробку заготовок, одержуваних у ливарному цеху, виконують на металообробних верстатах механічного цеху. Чим грубіший, із великими допусками, виготовлений виливок, тим більше праці й часу витрачається на його наступну обробку, тобто перетворення заготовки у відповідну деталь машини. При цій обробці губиться багато металу у виді відходів (стружки).

Для скорочення витрат праці на обробку виливків і втрат металу в даний час усе ширше впроваджують у виробництво методи точного виливання, якідають виливки високої точності, після чого вони потребують лише чистової обробки. Для одержання точних і чистих виливків застосовують заливання металу у форми під тиском і відцентрове виливання (заливання металу в обертову форму), що забезпечує точне заповнення форми металом. Зі сплавів кольорових металів таким шляхом тепер одержують деталі з точністю до сотих долей міліметра. Кокільне виливання (як й інші неземляні форми) теж дає виливки підвищеної точності. До методів точного виливання належать також виливання за виплавленими моделями і виливання у шкарлупчасті (оболонкові) форми. Ці методи виливання є прогресивними. Їх застосовують для одержання малих виливків складної форми і дуже точних розмірів. Отримані цими методами виливки не потребують механічної обробки.

2015-10-16

2015-10-16 753

753