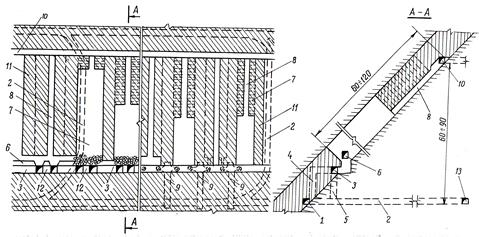

Сущность системы состоит в том, что рудную залежь, подготовленную этажным способом, разделяют на отдельные выемочные блоки, запасы в которых отрабатывают наклонными камерами по восстанию со взрыводоставкой руды до рудовыпускных воронок днища и управление кровлей осуществляют регулярно оставляемыми междукамерными ленточными целиками (рисунок 4.7).

Условие применения. Систему применяют при отработке наклонных залежей (25-450) с мощностью от 4-5 до 16-20 м с рудой средней или нижесредней ценности.

Параметры. Длина блока при скреперной доставке - 60-80 м, при применении погрузочно-доставочных машин - 120-140 м, при применении комплексов погрузочная машина типа ПНБ в комплексе с автосамосвалом -140-160 м и выше. Наклонная длина днища камер (длина взрыводоставки) при углах залегания рудного тела (α): α ≥250 - 40-50 м, α ≥350 - 60-70 м, α ≥450 -90-100 м и выше. Ширина ленточного целика зависит от глубины разработки и составляет в среднем 5-6 м, ширина камер - 10-18 м.

Подготовительно-нарезные работы. Подготовку и нарезку блока осуществляют при следующих способах: со скреперной доставкой руды по штрекам - погрузка через рудоспуск (рисунок 4.8,а); по ортам - безлюковая погрузка через полок (рисунок 4.8,б); при устройстве погрузочных камер (рисунок 4.8, в).

Подготовка блока включает проведение откаточного и вентиляционного штреков блокового рудоспуска и материально-ходового восстающего. Нарезными выработками являются подсечной штрек, наклонные буровые восстающие, отрезной восстающий, выпускные выработки днища (дучки, разворонки дучек), доставочные выработки (скреперный штрек или скреперный орт).

1-рудный штрек; 2-соединительный орт; 3-скреперный штрек; 4-материально-ходовой восстающий; 5-рудоспуск; 6-подсечной штрек; 7-очистное пространство; 8-буровой восстающий; 9-скреперные орты; 10-вентиляционный штрек; 11-ленточный целик; 12-выпускные выработки (дучки, разворонки); 13-полевой откаточный штрек

Рисунок 4.7 - Система разработки с доставкой руды силой взрыва

Очистная выемка. Очистные работы начинают с расширения отрезного восстающего в отрезную щель на всю ширину камеры. Для отбойки руды бурят веерные комплекты скважин, которые последовательно взрывают с миллисекундным взрыванием. Для увеличения эффективности взрыводоставки руды до рудоприемных выработок днища блока удельный расход ВВ увеличивается на 30-50%. Руда силой взрыва доставляется к дучкам, откуда через рудоспуски или через полки ее грузят в вагонетки. Руду, оставшуюся после взрыва на почве наклонной камеры, доставляют к дучкам с помощью скреперных лебедок, электробульдозером (с дистанционным управлением) или гидросмывом. Погрузку и доставку руды также производят самоходными погрузочно-доставочными машинами и комплексами из заездов, пройденных к камерам (рисунок 4.8, в). Управление кровлей осуществляют междукамерными целиками, которые могут быть извлечены после выемки камерных запасов.

Технико-экономические показатели: потери руды 20-25% и более, разубоживание 8-10%, производительность труда забойного рабочего 25-30 т/смену при скреперной доставке и 50-60 т/смену при применении самоходного оборудования, удельный расход подготовительно-нарезных выработок на 1000 т руды - 12-14 м, удельный расход ВВ - 0,400-0,600 кг/т.

Достоинства: исключает присутствие забойных рабочих в очистном пространстве, что устраняет опасность травматизма при отслоении кусков руды с кровли камер; относительно высокая производительность труда при использовании самоходного оборудования.

Недостатки: повышенный объем буровых работ и удельный расход ВВ на взрыводоставку; необходимость периодической зачистки очистных камер при малых углах падения рудной залежи (25-300).

2015-10-16

2015-10-16 1895

1895