Механизм газораспределения верхнеклапанный, с нижним расположением распределительного вала 1 (рис.12), толкателями 2 тарелочного типа и съемными направляющими 3 толкателей.

Распределительный вал стальной, поверхностный слой кулачков и опорных шеек цементирован.

Вал устанавливается в развале блока цилиндров на пяти подшипниках скольжения. На задний конец распределительного вала напрессована прямозубая шестерня.

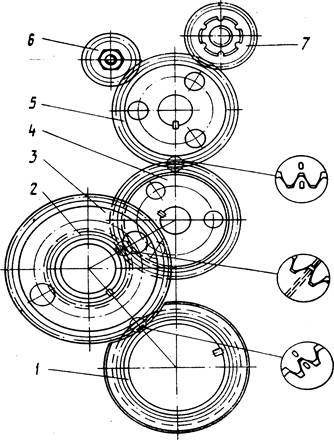

Привод распределительного вала от шестерни коленчатого вала через промежуточные шестерни 2 и З (рис.11).

Для обеспечения заданных фаз газораспределения и правильной установки привода топливного насоса высокого давления шестерни при сборке устанавливайте по меткам, нанесенным на их торцах. От осевого перемещения распределительный вал фиксируется корпусом 18 (см. рис.12) подшипника задней опоры, который крепится к блоку цилиндров.

Толкатель клапана стальной, пустотелый устанавливается в направляющих 3, которые крепятся к блоку цилиндров. Штанги 4 толкателей имеют вставные наконечники.

Коромысла клапанов. В короткое плечо коромысла 7 ввернут регулировочный винт 6 с контргайкой для регулирования зазора в клапанном механизме. Осевое перемещение коромысел ограничивается пластинчатым фиксатором, установленным под стойку.

Клапаны перемещаются в металлокерамических направляющих втулках 15, запрессованных в головку цилиндра. На направляющей втулке впускного клапана устанавливается уплотнительная манжета 14 для ограничения поступления масла в зазор между стержнем клапана и направляющей втулкой.

Посадка клапана на седло осуществляется двумя цилиндрическими пружинами 10 и 11 с разным направлением навивки. Сухари 13 клапанов зажимаются тарелкой 9 через промежуточную втулку 8. Во время работы двигателя под действием вибрации клапаны имеют возможность проворачиваться относительно седла.

Регулирование тепловых зазоров в газораспределительном механизме. Зазор между торцом стержня клапана и коромыслом необходимо регулировать на холодном двигателе не ранее чем через 30 мин после его остановки, при этом подачу топлива выключить. Тепловые зазоры регулировать одновременно в двух цилиндрах, следующих по порядку работы один за другим, во время тактов сжатия (или рабочего хода) в этих цилиндрах. Клапаны регулируемых цилиндров в этот момент должны быть закрыты.

| Рис. 11. Привод агрегатов: 1 – шестерня ведущая; 2, 3 – шестерни промежуточные; 4 – шестерня распределительного вала; 5 – шестерня привода топливного насоса; 6 – шестерня привода насоса гидроусилителя руля; 7 – шестерня привода компрессора |

Рис.12. Механизм газораспределительный:

1 – вал распределительный; 2 – толкатель; 3 – направляющая толкателя; 4 – штанга толкателя; 5 – клапан выпускной; 6 – винт регулировочный; 7 – коромысло; 8 – втулка; 9 – тарелка пружин; 10, 11 – пружины (внутренняя и наружная); 12 – шайба; 13 – сухарь; 14 – манжета уплотнительная впускного клапана; 15 – втулка клапана направляющая; 16 – клапан впускной; 17 – шестерня распределительного вала; 18 – корпус подшипника; 19 – втулка подшипника; 20 – втулка коромысла

Возможные причины возникновения неисправностей в кривошипно-шатунном механизмеи механизме газораспределения, а также признаки и способы их устранения представлены в таблице 2.

Таблица 2

Возможные неисправности кривошипно-шатунного механизма, и механизма газораспределения

| Признаки, причины неисправностей | Способы устранения | |||

| Стуки при работе двигателя | ||||

| Большие зазоры между носками коромысел и торцами стержней клапанов в результате нарушения регулировки. Утыкание клапанов в головки поршней вследствие поломки пружин или заедания клапанов в направляющих втулках. Увеличенный зазор вследствие износа трущихся поверхностей между: упорными полукольцами и коленчатым валом; поршнями и гильзами цилиндров; поршневыми пальцами и втулками верхних головок шатунов; шейками коленчатого вала и вкладышами коренных и (или) шатунных подшипников. | Отрегулировать зазоры в клапанном механизме. Заменить пружины клапанов. Разобрать и промыть клапанный механизм; при необходимости заменить клапан или направляющую втулку. Отправить двигатель в ремонт. Заменить: упорные полукольца новыми большей толщины; поршни и при необходимости гильзы цилиндров; поршневые кольца и при необходимости поршни. Прошлифовать коренные и шатунные шейки коленчатого вала на величину ремонтного размера и заменить вкладыши. | |||

| Двигатель не развивает мощности, дымит | ||||

| Неплотное прилегание клапанов газораспределения к седлам вследствие: плохого состояния их рабочих поверхностей; поломки и чрезмерной усадки пружин клапанов; нарушения регулировки зазоров в приводе клапанов; заедания стержней клапанов в направляющих втулках. Падение компрессии в цилиндрах вследствие: износа деталей гильзопоршневой группы; задира гильз цилиндров, поршней, поршневых колец; повреждения поршней, излома или пригорания поршневых колец | Восстановить герметичность клапанов их притиркой, заменой изношенных деталей новыми, регулировкой тепловых зазоров. Заменить изношенные и (или) неисправные детали гильзопоршневой группы; очистить кольцевые канавки от нагара. | |||

2015-10-16

2015-10-16 1420

1420