Цель работы.

Изучение конструкции и определение сил закрепления заготовки в токарном патроне.

1. Общие сведения.

Наиболее универсальными и распространенными на токарных станках зажимными устройствами являются трехкулачковые патроны. Для станков с ЧПУ к зажимным патронам предъявляются следующие требования: быстродействие; механизация закрепления; высокая точность и стабильность базирования и закрепления; быстрая переналаживаемость при переходе закрепления от одной детали к другой; универсальность, т. е. возможность закрепления в одном патроне деталей различных форм и размеров.

2. Краткие сведения о конструкции токарного патрона.

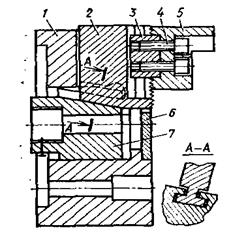

На рисунке 4 представлен быстродействующий механизированный патрон типа ПКС (патрон клиновой самоцентрирующий) с клиновым зажимным механизмом. В радиальных пазах корпуса / патрона помещают три основных кулачка 2, с рифленой поверхностью которых сопрягаются сменные кулачки 5. Сменные кулачки закрепляют сухарями 3 и винтами 4. При осевом перемещении муфты 7 кулачки 2, сопрягающиеся с муфтой по наклонным (угол наклона 12°) Т-образным пазам, получают радиальное перемещение и зажимают или освобождают заготовку. Муфта 7 связана тягой с силовым приводом, размещенным на заднем конце шпинделя. Крышка 6 предохраняет патрон от проникновения в него грязи и стружки.

Рисунок 4 - Патрон типа ПКС с клиновым зажимным механизмом.

3. Расчетные формулы для определения усилия закрепления заготовки.

Современные режущие инструменты, оснащенные пластинами из твердых сплавов или сверхтвердых материалов, допускают высокую скорость резания. Поэтому для увеличения производительности обработки современные станки с ЧПУ обеспечивают высокие частоты вращения шпинделя (до 6000—10000 мин -1).

Однако с увеличением частоты вращения шпинделя станка увеличивается действие на кулачки центробежных сил, которые уменьшают силу зажима кулачков почти в квадратной зависимости, лимитируя режимы резания, при этом снижается производительность станков и сокращает возможность максимального использования их мощности.

Центробежная сила

где М - масса кулачков; R - расстояние от оси патрона до центра тяжести кулачка; w - угловая скорость; п - частота вращения шпинделя.

Таким образом, при высоких частотах вращения шпинделя (свыше 2000 мин -1) фактической силой зажима заготовки будет не статическая сила Qст, а динамическая сила Qд. Для определения при заданной частоте вращения шпинделя требуемой статической силы зажима необходимо алгебраически суммировать динамическую силу зажима с центробежной силой Fц:

где + -знак относится к заготовке, зажимаемой по наружной поверхности,

- -знак относится к заготовке, зажимаемой по внутренней поверхности.

Динамическая сила зажима может быть определена по формуле

где 1,2 - коэффициент, учитывающий влияние осевой Рх и радиальной Ру составляющих силы резания; k - коэффициент надежности, принимаемый 2,5; d - диаметр обработки; d1 - диаметр заготовки в месте закрепления ее кулачками; f - коэффициент трения между заготовкой и кулачками (при закреплении остальных заготовок гладкими кулачками f = 0,1...0,15, кулачками с мелкими зубьями f = 0,12...0,20, кулачками с крупными зубьями, учитывая, что Рх = Ру = 0,25Рz, где Рz - главная составляющая силы резания.

Если расчетная сила зажима превышает силу зажима, обеспечиваемую конкретным патроном (указанную в его технической характеристике), то нужно либо уменьшить глубину резания и подачу, либо снизить частоту вращения шпинделя, уменьшив тем самым центробежную силу.

Более эффективным является снижение частоты вращения, поскольку из-за квадратичного увеличения центробежной силы влияние ее на допустимую частоту вращения является доминирующим. Лимитирующим числом оборотов патрона считается не абсолютное число оборотов, а то, при котором динамическая сила зажима составляет 1/3 статической. Принято считать надежной частоту вращения патрона, при которой для удержания заготовки стандартными кулачками остается 1/3 от максимально достижимой статической силы зажима. Эта частота вращения для стандартных патронов с кулачками, не выступающими за наружный диаметр патрона, указывается в технической характеристике патрона.

Таблица 2 – Варианты для выполнения практической работы №2

| № вар. | Dmax мм | Dmin мм | t | Материал инструмента | Обрабатываемый материал | Механические характеристики |

| Т5К10 | сталь | Gвр = 750мПа | ||||

| 0,6 | ВК4 | чугун | НВ 190 | |||

| Т5К10 | сталь | Gвр = 750мПа | ||||

| 1,5 | ВК6 | чугун | НВ 170 | |||

| Т5К10 | сталь | Gвр = 750мПа | ||||

| 1,5 | ВК6 | чугун | НВ 180 | |||

| Т5К10 | сталь | Gвр = 500мПа | ||||

| 0,6 | Т15К6 | сталь | Gвр = 650мПа | |||

| Т5К10 | сталь | Gвр = 700мПа | ||||

| 0,6 | Т15К6 | сталь | Gвр = 750мПа | |||

| Т5К10 | сталь | Gвр = 800мПа | ||||

| 1,5 | Т15К6 | сталь | Gвр = 850мПа | |||

| Т5К10 | сталь | Gвр = 900мПа | ||||

| ВК6М | чугун | НВ 190 | ||||

| Т5К10 | сталь | Gвр = 750мПа | ||||

| 1,5 | ВК6М | чугун | НВ 165 | |||

| Т5К10 | сталь | Gвр = 750мПа | ||||

| 0,6 | ВК4 | чугун | НВ 155 | |||

| Т14К8 | сталь | Gвр = 750мПа | ||||

| 0,6 | Т15К6 | сталь | Gвр = 900мПа | |||

| Т14К8 | сталь | Gвр = 850мПа | ||||

| 1,5 | Т15К6 | сталь | Gвр = 800мПа | |||

| Т14К8 | сталь | Gвр = 750мПа | ||||

| 0,6 | Т15К6 | сталь | Gвр = 700мПа | |||

| Т5К10 | сталь | Gвр = 650мПа | ||||

| 1,5 | Т15К6 | сталь | Gвр = 600мПа | |||

| Т14К6 | сталь | Gвр = 900мПа | ||||

| 0,6 | Т15К6 | сталь | Gвр = 850мПа | |||

| Т14К6 | сталь | Gвр = 700мПа | ||||

| 1,5 | Т15К6 | сталь | Gвр = 500мПа |

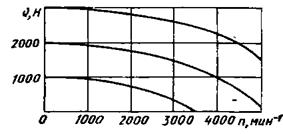

Кривые уменьшения силы зажима Q клинового патрона диаметром 250 мм в зависимости от частоты вращения п шпинделя станка показаны на рис. 5. Для уменьшения влияния центробежных сил можно уменьшить массу кулачков, например, посредством карманов и выборок или изготовлять кулачки из ковкого алюминиевого сплава с твердосплавными или закаленными вставками, контактирующими с зажимаемой заготовкой. Для компенсации влияния центробежных сил на силу зажима (повышения Qд) увеличивают статическую силу зажима Qст. Однако такой способ возможен лишь при закреплении жестких сплошных заготовок и неприемлем для закрепления кольцевых заготовок.

Рисунок 5 - График влияния центробежных сил на силу зажима патрона в зависимости от частоты вращения шпинделя.

1. Внимательно изучить методические указания.

2. Произвести расчет сил резания Pz, Px для двух деталей.

3. Определить усилие закрепления.

4. Сравнить величину закрепления с расчетными силами резания.

5. Содержание отчета

1.Наименование, цель и краткое содержание работы.

2.Схема установки для определения усилия закрепления деталей в токарном патроне.

4.Результаты расчетов.

5.Выводы.

Литература:

Технологическая оснастка для станков с ЧПУ и промышленных роботов.М.:Машиностроение.1987 –112с.

Практическая работа №3

2015-10-13

2015-10-13 983

983