Периодически действующее ректификационные установки применяют, как правило, для разделения жидких смесей в тех случаях, когда использование непрерывнодействующих установок нецелесообразно. Обычно это характерно для технологических процессов, в которых количество подлежащих разделению смесей невелики и требуется определенно время для накопления этих продуктов перед разделением или в условиях часто меняющегося состава исходной смеси. Последний случай специфичен для гибких технологических процессов, в которых спектр получаемых продуктов весьма разнообразен.

|

Периодически ректификацию проводят на установках с практически идентичной принципиальной схемой. Один из возможных вариантов такой установки показан на рис. 17-25.

Рис. 17-25. Схема установки для проведения периодической ректификации:

1 - куб-кипятильник; 2 - подогреватель; 3 - ректификационная колонна; 4 - дефлегматор; 5-делитель потока; 6-холодильник; 7-сборники

Исходную смесь периодически загружают в куб-кипятильник 1, снабженный подогревателем 2, в который подается теплоноситель, например насыщенный водяной пар. Исходную смесь доводят до кипения. Образующиеся пары поднимаются по колонне 3, в которой происходит противоточное взаимодействие этих паров с жидкостью (флегмой), поступающей из дефлегматора 4. Часть конденсата после делителя потока возвращается в колонну в виде флегмы, другая часть-дистиллят P - через холодильник 6 собирается в сборниках 7 в виде отдельных фракций. Процесс ректификации заканчивается обычно после того, как будет достигнут заданный средний состав дистиллята. Таким образом, колонна 3 является аналогом укрепляющей части колонны непрерывного действия, а куб выполняет роль исчерпывающей части.

Периодическая ректификация может осуществляться двумя способами: 1) при постоянном составе дистиллята (  и 2) при постоянном флегмовом числе (

и 2) при постоянном флегмовом числе (

В первом случае количество флегмы по мере уменьшения содержания легколетучего компонента в кубе должно постепенно возрастать. В промышленных условиях установки для проведения такого процесса необходимо оснащать управляющими автоматизированными системами, способными осуществлять непрерывное и строго программированное изменение питания колонны флегмой и подачи теплоносителя в испаритель (куб колонны). Изменение основных расходных параметров можно проводить, например, по данным о качественном составе легколетучего компонента либо в кубовой жидкости, либо в дистилляте.

Расчет процесса этого варианта работы периодической ректификации сводится к определению интервала изменений флегмового числа и основных размеров ректификационной колонны.

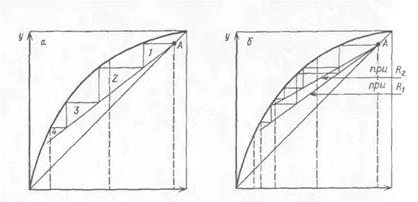

Рис. 17-26. Графический метод определения числа теоретических ступеней n, = 1, 2, 3,... изменения концентраций (а) и составов кубовой жидкости  ,

,  ,.., при различных значениях R (б)

,.., при различных значениях R (б)

Определение интервала изменения величины R можно находить различными способами. Ниже рассматривается один из возможных вариантов. Находят рабочее флегмовое число  на конечный момент проведения процесса при заданном значении

на конечный момент проведения процесса при заданном значении  . Это можно сделать одним из методов,указанных ранее (см. разд. 17.3.2): например, минимизацией функции

. Это можно сделать одним из методов,указанных ранее (см. разд. 17.3.2): например, минимизацией функции  и нахождением минимального объема ректификационной колонны. Для найденного значения флегмового числа графическим способом определяют потребное число теоретических ступеней изменения концентраций (рис. 17-26).

и нахождением минимального объема ректификационной колонны. Для найденного значения флегмового числа графическим способом определяют потребное число теоретических ступеней изменения концентраций (рис. 17-26).

Принимая, что число  в процессе работы при различных режимах остается постоянным, и пренебрегая изменением количества задерживаемой жидкости на контактных устройствах, проводят произвольно из точки А ряд рабочих линий (рис. 17-26,б) и вписывают между ними и линией равновесия найденное число ступеней изменения концентрации. Определяют составы кубовой жидкости по легколетучему компоненту

в процессе работы при различных режимах остается постоянным, и пренебрегая изменением количества задерживаемой жидкости на контактных устройствах, проводят произвольно из точки А ряд рабочих линий (рис. 17-26,б) и вписывают между ними и линией равновесия найденное число ступеней изменения концентрации. Определяют составы кубовой жидкости по легколетучему компоненту  и т. д., соответствующие определенным значениям R для каждого положения рабочей линии. Строят графическую зависимость состав кубовой жидкости

и т. д., соответствующие определенным значениям R для каждого положения рабочей линии. Строят графическую зависимость состав кубовой жидкости  - флегмовое число R (рис. 17-27). Из анализа зависимости

- флегмовое число R (рис. 17-27). Из анализа зависимости  определяют рабочее флегмовое число на начальный момент разделения

определяют рабочее флегмовое число на начальный момент разделения  , которое соответствует содержанию

, которое соответствует содержанию  . С помощью уравнений материального баланса

. С помощью уравнений материального баланса

на рис. 17-27 наносят зависимости P и G как функцию состава кубового остатка по НК для произвольного момента работы колонны. Таким образом, в зависимости от состава кубового остатка с помощью рис. 17-27 можно точно определить, какое количество дистиллята необходимо отбирать, каковы при этом количество поднимающихся паров и величина R на данный момент проведения периодической ректификации.

Рис. 17-27. Определение рабочего флегмового числа в начальный ( ) и конечный (

) и конечный ( ) моменты разделения исходя из зависимости состав кубовой жидкости флегмовое число

) моменты разделения исходя из зависимости состав кубовой жидкости флегмовое число

B дальнейшем расчет сводится к нахождению высоты и диаметра колонны, который проводят описанными выше методами (см. разд. 15.7.2). При этом необходимо предварительно задать время проведения процесса и в зависимости от этого решить задачу потребной производительности колонны. Можно, например, за единицу вpeмени отбиpать определенное количество дистиллята.

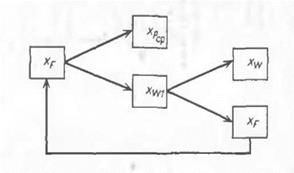

B случае проведения периодической ректификации при постоянном флегмовом числе (R = const) состaв получаемого дистиллята изменяется во вpeмени. Этот способ более широко применяется в производственных условиях. При этом, как правило, проводят так называемyю фракционную перегонку, когда получаемый дистиллят собирают по фракциям определенного состава в отдельные сборники. Один из возможных вариантов такой схемы показан на рис. 17-28.

Из первоначальной загрузки состава  по легколетучему компоненту получают дистиллят (первую фракцию) некоторого заданного среднего состава

по легколетучему компоненту получают дистиллят (первую фракцию) некоторого заданного среднего состава  и промежуточный остаток состава

и промежуточный остаток состава  . Далее этот остаток подвергают повторному разделению на фракцию состава

. Далее этот остаток подвергают повторному разделению на фракцию состава  и конечный остаток

и конечный остаток  . Второю фракцию в следующем цикле вновь загружают вместе c исходной смесью в куб. B случае необходимости первую фракцию можно еще раз разделить на более концентрированный по легколетучему компоненту продукт и остаток состава

. Второю фракцию в следующем цикле вновь загружают вместе c исходной смесью в куб. B случае необходимости первую фракцию можно еще раз разделить на более концентрированный по легколетучему компоненту продукт и остаток состава  , который снова добавляют в исходнyю смecь. Таким образом можно достигнуть требуемой чистоты конечных продуктов.

, который снова добавляют в исходнyю смecь. Таким образом можно достигнуть требуемой чистоты конечных продуктов.

Рис. 17-28. Схема проведения фракционной перегонки

Расчет этого варианта периодической peктификaции сводится к определению рабочего флегмового числа на начальный момент работы установки и основных размеров ректификационной колонны. Для этого задаются составом первой капли дистиллята.  Одним из методов, указанных ранее (см. разд. 17.3.2), оптимизируют величину R. Затем при этом значении R проводят рабочую линию до начального состава исходной смеси

Одним из методов, указанных ранее (см. разд. 17.3.2), оптимизируют величину R. Затем при этом значении R проводят рабочую линию до начального состава исходной смеси  и находят потребное число ступеней изменения концентрации

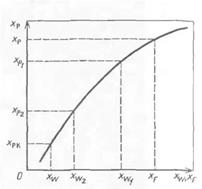

и находят потребное число ступеней изменения концентрации  . Для определения средних фракций строится зависимость между составами дистиллята и кубовой жидкости

. Для определения средних фракций строится зависимость между составами дистиллята и кубовой жидкости  . C этой целью (рис 17-29) проводят ряд рабочих линий для произвольных концентраций

. C этой целью (рис 17-29) проводят ряд рабочих линий для произвольных концентраций  и т. д. параллельно найденной ранее и, вписывая между этими рабочими линиями и равновecной линией потребное число теоретичecких ступеней разделения концентраций

и т. д. параллельно найденной ранее и, вписывая между этими рабочими линиями и равновecной линией потребное число теоретичecких ступеней разделения концентраций  , определяют соответствующие составы кубовой жидкости

, определяют соответствующие составы кубовой жидкости  , составы дистиллята

, составы дистиллята  и т. д. Такая зависимость между

и т. д. Такая зависимость между  и

и  , показана на рис. 17-30.

, показана на рис. 17-30.

|

Рис. 17-29. К определению составов кубовой жидкости, соответствующих различным значениям составов дистиллятов

при заданном числе теоретических ступеней

при заданном числе теоретических ступеней  (здесь

(здесь  )

)

Рис. 17-30. Зависимость состава дистиллята от состава кубовой жидкости

C помощью рис. 17-30 в зависимости от количества отбираемых фракций можно решить вопрос o составе этик фракций, при этом их средний состав определяют из уравнения

.

.

Определение количества отбираемых фракций дистиллята P проводят c помощью уравнений материального баланса, пренебрегая при этом величиной задержки жидкости в колонне:

F = Р + W, (17.39)

=

=  , (17.40)

, (17.40)

где F - начальное количество жидкости в кубе; W - текущее значение количества смеси в кубе.

Дальнейший анализ процесса и расчет колонны проводят так же, как и для случая работы установки при х= const.

2015-10-14

2015-10-14 6383

6383