План

1. Класифікація способів подрібнення

2. Фізичні основи подрібнення

3. Принципові схеми подрібнюючи машин

1. Механічні процеси є невід’ємною частиною в технологічних схемах виробництва основних харчових продуктів. У харчових технологіях виникає потреба у механічному подрібненні твердих матеріалів з подальшою їх класифікацією за розмірами, у пресуванні матеріалів. Під час подрібнення збільшується поверхня матеріалу, що обробляється, створюються передумови для інтенсифікації теплових, масообмінних і біохімічних процесів. Механічні процеси потребують розроблення відповідних апаратів.

Процес подрібнення твердих матеріалів умовно поділяють на дроблення і помел. Принципової різниці за фізичною суттю процесу між ними немає.

Подрібненням називають процес руйнування твердого матеріалу під дією зовнішніх сил. Умовно вважають, що після дроблення утворюються куски матеріалу більше ніж 5 мм. Тонке дроблення твердого матеріалу (менше ніж 5 мм) називають помелом.

Процеси дроблення і подрібнення широко використовують у цукровому, борошно-круп'яному, хлібопекарському, м'ясо переробному, спиртовому, пивоварному, крохмале-патоковому, консервному та інших виробництвах.

Таблиця 1 – Класифікація способів подрібнення

| Вид процесу | Розмір кусків, мм | Ступінь подрібнення | |

| до дроблення | після дроблення | ||

| Дроблення: - крупне - середнє - дрібне Подрібнення: - тонке (розмел) - надтонке (колоїдне) | 1500-300 300-100 100-10 10-2 2-75·10-3 | 300-100 100-10 10-2 2– 5·10-3 75·10-3 – 1·10-4 | 2-5 6-10 10-50 50-100 >100 |

Основною характеристикою процесу є ступінь подрібнення i, що дорівнює відношенню середніх розмірів кусків матеріалу до (dn) і після (dk) подрібнення: і = dn/dk. Визначальними лінійними розмірами кусків кулеподібної форми є діаметри dn, dk, а для частинок неправильної форми може бути їхня середня геометрична величина. Практично вона визначається розміром отворів сит, крізь які просівають весь матеріал до і після подрібнення. Використовують також поняття об'ємний ступінь подрібнення: i = d3n/d3k.

Подрібнення умовно поділяють на класи залежно від розмірів початкового і подрібненого матеріалу (табл. 1). Відповідно змінюється і ступінь подрібнення. При грубому дробленні і = 2...6, середньому – і = 5...10; при тонкому подрібненні і > 100.

Фізично-механічні властивості матеріалу, вид і ступінь подрібнення визначають вибір способу дроблення. Залежно від характеру зовнішніх механічних зусиль матеріал можна подрібнювати роздавлюванням, розколюванням, розтиранням, розламуванням за допомогою удару, розриву, згинання. При грубому і середньому дробленні найчастіше використовують спосіб роздавлювання, при тонкому – розтирання. Для твердих матеріалів доцільно застосовувати розколювання та ударне навантаження, для крихких – роздавлювання та удар, для в'язких – розтирання. В процесі дроблення часто комбінують різні способи, наприклад: розтирання і роздавлювання; розтирання та ударне навантаження.

2. Процес утворення в тілах нових поверхонь під дією внутрішніх напружень або зовнішніх сил називають руйнуванням. При частковому руйнуванні у твердому тілі виникають тріщини, які можуть змінити структурно-механічні характеристики тіла. Подрібнення матеріалу є штучним повним руйнуванням тіла, при якому воно розділяється на частини. Руйнування під дією зовнішніх сил може відбуватися за наявності однієї з умов:

1. Локальне перенапруження поверхневих мікрооб'ємів у місцях прикладання навантажень.

2. Наявність порожнин, неоднорідності та інших дефектів у структурі тіла.

3. Розвиток у матеріалі значних пружних і пластичних деформацій.

Механічні характеристики пружність, текучість, міцність, пластичність визначають поведінку твердого тіла при зовнішній дії. За умови, що навантаження перевищує межу пружності, матеріал піддається пластичній деформації, а при досягненні межі текучості починає текти. При досягненні межі міцності матеріал руйнується, причому зі зменшенням розміру тіла межа міцності зростає, тому що зменшується кількість дефектів у матеріалі.

У процесі дроблення відбуваються в основному крихке і пластичне руйнування. Для крихкого руйнування характерна незначна деформація матеріалу, причому після руйнування немає залишкових деформацій. Прикладена енергія витрачається на подолання сил взаємного зчеплення частинок тіла, тобто на утворення нової поверхні. Під час руйнування пластичних матеріалів енергія витрачається як на розрив структурних зв'язків, так і на значні пластичні деформації. Причому енергія, що витрачається на деформацію, перетворюється в теплоту. Руйнування крихких матеріалів потребує значно менших витрат енергії порівняно з пластичними. Оскільки крихкість і пластичність ряду матеріалів визначаються їхнім фізичним станом, з енергетичного погляду доцільно подрібнювати матеріал у крихкому стані.

Нині не існує єдиної теорії руйнування. Для різних фізичних станів тіла та умов руйнування створені й використовуються відповідні моделі руйнування. Немає також загального теоретичного опису процесу подрібнення харчових продуктів. Існуючі теорії подрібнення орієнтовані в основному на визначення витрат енергії, оскільки на здійснення процесу потрібні значні її витрати.

Поверхнева теорія більшою мірою відповідає дрібному дробленню, процесу подрібнення зосередженим розколюванням, розтиранням, оскільки прикладеним навантаженням чинить опір переважно поверхня тіла. Об’ємна теорія ближча до подрібнення роздавлюванням, при якому тиск розподіляється на більшу поверхню і практично весь об’єм тіла чинить опір руйнуванню. Обидві теорії певною мірою доповнюють одна одну, що відповідає теорії дроблення, яка запропонована П.А.Ребіндером. Згідно з нею витрачена на подрібнення матеріалу робота є сумою доданків.

Запропоновані аналітичні вирази для визначення енергозатрат не набули поширення на практиці, але використання їх дає можливість правильно організувати процес і вибрати відповідний спосіб подрібнення. В дробарках більшість кусків під час деформації зазнає напруження, що є недостатнім для їх руйнування. Фактично близько 1 % енергії використовується на утворення нової поверхні, тобто безпосередньо на подрібнення. Решта підведеної енергії витрачається на створення внутрішньої енергії тіла або теплоти, що сприяє підвищенню температури продукту. Отже, доцільно подрібнювати однорідні за розмірами куски матеріалу.

Подрібнення, як правило, здійснюють у декілька прийомів, оскільки під час дроблення утворюються частини різної дисперсності. У зв'язку з цим доцільно здійснювати попередню класифікацію з відбором проміжної фракції, яка не потребує подальшого подрібнення. У разі грубого, середнього і дрібного дроблення процес подрібнення включає один – три прийоми руйнування, у разі тонкого подрібнення – 100...200 прийомів, причому матеріал значний час перебуває в зоні руйнування, що сповільнює процес. Цим фактом пояснюються підвищені витрати енергії на цей клас подрібнення порівняно з іншими.

Значний вплив на процес подрібнення мають фізико-хімічні фактори. Як показав П.А.Ребіндер, при адсорбції поверхнево-активних речовин поверхнею твердого тіла міцність матеріалу зменшується. Руйнування твердих тіл починається з утворення мікротріщин. Рідина, що містить поверхнево-активні речовини, проникає в мікротріщини і збільшує їх. Так, шар рідини перешкоджає відновленню початкової будови тіла в разі зняття навантажень, що сприяє зменшенню опору під час руйнування. Цей ефект реалізується в процесі дроблення зерна з одночасним змочуванням його водою.

Застосовані для подрібнення інтенсивні механічні дії інколи спричинюють руйнування структури тіла і змінення фізико-механічних властивостей. Деструкція і механічна активація ряду харчових матеріалів сприяють інтенсифікації проведення подальших технологічних процесів.

3. Подрібнення матеріалу здійснюють, як правило, послідовно в різних машинах. Відповідно всі подрібнювальні машини можуть бути класифіковані за ступенем подрібнення. Тобто їх поділяють на дробарки для грубого, середнього і дрібного подрібнення та млини для тонкого і колоїдного подрібнення. Доцільнішою є класифікація, в основу якої покладено спосіб подрібнення. Розрізняють машини: 1) розколювальні і розламувальні; 2) роздавлювальні; 3) розтирально-роздавлювальні; 4) ударні; 5) ударно-розтиральні; 6) колоїдні. Для харчових виробництв характерна широка різноманітність використаної вихідної сировини. Різні фізико-механічні властивості матеріалів, ступінь подрібнення, форма та однорідність частинок потребують розроблення і застосування різних конструкцій подрібнювачів.

Дробарки розколювально-роздавлювальні. До дробарок цього класу належать щокові й конусні.

Конусні дробарки працюють безперервно і є продуктивнішими порівняно зі щоковими. Ці дробарки (рис. 1) складаються із зовнішнього звуженого внизу зрізаного нерухомого конуса 3 і внутрішнього, розширеного внизу конуса 2. Внутрішній конус здійснює на валу 1 ексцентрично-обертальний рух відносно зовнішнього (4 – ексцентрик, 5 – шестірня приводу). Матеріал, що вводиться в простір між конусами, подрібнюється роздавлюванням і розтиранням, коли поверхні конусів зближаються. Ці конструкції не набули значного поширення в харчовій промисловості.

Рис. 1. Схема конусної дробарки

Дробарки розтирально-роздавлювальні. До цього класу належать валкові дробарки і бігуни.

Валкові дробарки подрібнюють матеріал роздавлюванням між двома робочими поверхнями, для чого найчастіше використовують пару валків, що обертаються назустріч один одному (рис. 2). Валки 1, 3 змонтовані на станині 4 в підшипниках 5, 7, один з яких є нерухомим (5), а другий (7) переміщується в горизонтальній площині, завдяки чому змінюється і встановлюється за допомогою прокладок 6 потрібна величина зазору між валками. Пружини 8, що діють на рухомий підшипник, забезпечують потрібний тиск і запобігають руйнуванню дробарки у разі потрапляння металевих предметів. Матеріал, що надходить з бункера 2 над валками, має рівномірно розподілятися по довжині валків. Куски матеріалу захоплюються валками, що обертаються, і дробляться, тобто втягувальні сили мають бути більшими за виштовхувальні. Оптимальний кут затягнення, при якому частинки втягуються в щілину між валками, можна визначити так само, як і для щокових дробарок: tgα/2 < μ, де α – кут затягнення, що утворюється дотичними до поверхні валків у місцях дотику частинок матеріалу з валками.

Рис. 2 Схема валкової дробарки

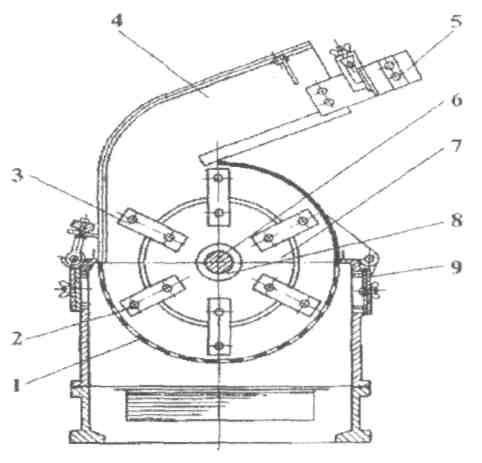

Молоткові дробарки у харчовій промисловості застосовують для подрібнення зерна, солоду, картоплі. Основним елементом дробарки (рис. 3) є ротор, який має горизонтальний вал 6 з дисками 7, що закріплені на певній відстані за допомогою дистанційних кілець 8. До дисків на стрижнях 2 рухомо прикріплені сталеві пластинчасті молотки 3. При обертанні вала матеріал, що надходить через підживлювач 5 і патрубок 4, піддається багаторазовим ударам молотків, подрібнюється, проходить крізь сито і вивантажується. Стан сита контролюють через люк 9. Застосовують дробарки з молотками кулачкового типу. При обертанні ротора його швидкість і кінетична енергія удару мають бути достатніми, щоб зруйнувати матеріал.

Рис. 3. Схема молоткової дробарки

Зубчасті дробарки застосовують у консервній промисловості для подрібнення плодів і томатів. Вони складаються (рис. 4) з корпусу 1, двох валів 3, на яких змонтовано зубчасті диски 4. Вали обертаються (6 – шків приводу) назустріч один одному з різними коловими швидкостями. Продукт, що надходить із бункера 5, розривається зубцями з одночасним його подрібненням, проходить крізь отвори колосникової решітки 2 і вивантажується.

Рис. 4 Схема зубчастої дробарки

Д/з [1] с. 24-30, [2] с. 25-40

2015-10-22

2015-10-22 4736

4736