План

1. Загальна характеристика процесу

2. Сита. Ситовий аналіз

3. Інші методи сортування

1. У процесі перероблення сипких матеріалів виготовлений продукт, як правило, треба розділити на однорідні фракції. Так, у виробництві борошна після подрібнення зерна одержане борошно потім сортують на окремі фракції. В крохмале-патоковому, спиртовому, пивоварному виробництвах зерно, що надходить на перероблення, очищують від домішок. Крім цього, в багатоступеневих подрібнювачах матеріал після кожного ступеня сортують, частки потрібних розмірів подають на наступний ступінь подрібнення, а більші частки повертають на повторне подрібнення.

Розподіл твердих матеріалів за розміром часток або зерен називають класифікацією. При виготовленні продуктів розподіл сипких часток за їхніми якостями і сортами називають сортуванням. Розподіл поштучної продукції за розміром, наприклад плодів і овочів, називають калібруванням. Виконують цей процес в калібрувальних машинах. Розподіл сипких матеріалів пропусканням крізь одне або декілька сит називають просіюванням, а в хімічній промисловості - грохоченням.

Розрізняють такі методи розподілу (класифікації) сипких матеріалів: за розмірами і формами часток; за густиною і швидкістю осідання часток у рідині або газовому середовищі; на базі різних електричних і магнітних властивостей матеріалу. Останній метод найчастіше використовують для виділення із суміші металевих домішок. Частки розміром 5... 10 мм розподіляють просіюванням. Менші частки, що вимірюються в мікрометрах, класифікують, як правило, пневматичною сепарацією.

2. Для просіювання вихідний матеріал подають на сито. Дрібні частки проходять крізь отвори й утворюють фракцію, що називається проходом. Більші частки затримуються й утворюють схід. Основним робочим органом просіювача є сито. В харчовій технології поширені здебільшого сита з листового матеріалу зі штампованими отворами круглої або продовгуватої форми. Круглі отвори розміщуються в основному в шаховому порядку, що забезпечує високий коефіцієнт використання поверхні листа і поліпшує умови розподілу матеріалу. Використовують плетені сита з металевого дроту і сита з невеликим розміром отворів із шовкових, нейлонових і капронових ниток. Форма отворів плетених сит – квадратна або прямокутна, причому має бути забезпечена точність розміру отворів і їх незмінність в процесі роботи (рис. 1). Розмір отворів коливається в межах 0,04... 140,00 мм. Промисловість випускає плетені сита згідно зі стандартом. Стандартний ряд металевих плетених сит має отвори, в яких розмір сторони вічка кожного наступного сита перевищує розмір вічка попереднього в 1,122 рази. Це відношення називають модулем сита. Металеві сита вирізняються зносостійкістю, шовкові – еластичністю і гігроскопічністю. Тому останні слід використовувати для просіювання теплих і вологих матеріалів.

Рис. 1 Форми отворів сит:

а) – круглі; б) – продовгуваті, в) – круглі лійкоподібні; г) круглі з відігнутою кромкою;

д, є) – плетені металеві сітки.

Ефективність просіювання визначається живим перерізом φ – світловою площею сита у відсотках, яка дорівнює відношенню площі отворів Fo до площі всього сита Р, тобто  . Живий переріз штампованих сит не перевищує 50 %. Плетені дротяні сита мають більшу світлову площу – до 70%.

. Живий переріз штампованих сит не перевищує 50 %. Плетені дротяні сита мають більшу світлову площу – до 70%.

Сита позначені номерами, які відповідають розміру сторони отвору в міліметрах.

За допомогою сит визначають гранулометричний склад сипкого матеріалу, тобто відсотковий вміст фракції з відповідним розміром часток у загальній масі матеріалу. При ситовому аналізі матеріал просіюють послідовно крізь декілька сит, розміри отворів яких зменшуються за модулем. Внаслідок такого просіювання отримують ряд фракцій з різними розмірами часток. За даними світлового аналізу будують криві розподілу часток за розмірами. Просіювати матеріал можна крізь одне сито або послідовно крізь декілька сит. При багаторазовому просіюванні спочатку відділяють дрібні частки, а потім більші, якщо сита розміщені в одній площині і розміри їхніх отворів збільшуються в напрямку переміщення матеріалу. Якщо спочатку треба відділити більші частки, то сита розміщують одне над одним, а розміри отворів зменшують зверху вниз. Можливі комбіновані способи розміщення сит. Ефективність просіювання оцінюють коефіцієнтом корисної дії сит, який є відношенням маси проходу до маси часток такого ж розміру у вихідній суміші. Матеріали просіюються під час їх переміщення відносно робочої поверхні сита. Відносне переміщення можна забезпечити на нерухомому ситі, що встановлене до горизонту під кутом, більшим, ніж кут тертя матеріалу. Найчастіше відносне переміщення продукту виконують на рухомих ситах.

3. Просіючі машини з рухомими ситами поділяються на 2 групи:

1. Машини з плоскими горизонтальними або похилими ситами

2. Машини з обертаючими циліндричними ситами (бурати).

На борошномельних виробництвах для сортування продуктів помелу застосовують машини з круговим поступальним рухом сит – розсійники.

Машини, які поділяють частинки по формі (трієри), застосовують для очищення зерна від сорних домішок, які мають ті ж, що й зерно, розміри в поперечному перерізі, але які мають більшу або меншу довжину.

Машини, на яких здійснюється пневматичне сортування, називають повітряними сепараторами.

Для відокремлення металевих домішок, що попали в сировину, застосовують магнітні сепаратори.

При сортуванні сировини в нерухомій рідині застосовують гідравлічні сепаратори.

Д/з [2] с. 76-83; [3] с. 32-43

2.3. Обробка матеріалів тиском (пресування)

План

1. Класифікація способів обробки

2. Віджимаючі апарати

3. Формовочні апарати

1. Пресуванням зветься процес обробки матеріалів зовнішнім тиском, під дією якого відбувається зміна їх властивостей. Пресування використовується як для створення однорідних систем, так і для їх розділяння. Розрізняють такі види пресування: відтискання, формування (штампування), власне пресування (брикетування), екструзія.

Відтискання - це процес відділяння рідини від вологомістких продуктів. Використовується для відділяння рідин як більш цінного компонента (отримання соків), так і менш цінного компонента (відділяння сироватки від сиру).

Формування (штампування) – це процес надання продукту певної геометричної форми.

Власне пресування (брикетування) – це процес, що призначений для ущільнення сипких матеріалів або яких-небудь розрізнених частинок у щільні агрегати за допомогою зв'язуючих рідин та відповідного тиску.

Екструзія – це процес протискання матеріалу крізь профілюючі головки при відповідних температурі і тиску з наданням продукту необхідної форми. Отримані при цьому продукти мають підвищені поживні властивості, меншу густину, більшу гігроскопічність і крихкість.

На ефективність процесу пресування впливають різні фактори:

1. Величина тиску. Зі збільшенням тиску швидкість процесу підвищується. Однак значне підвищення тиску може призвести до перевитрат енергії і погіршення якості продукту (наприклад, при відтисканні плодів у сік можуть потрапляти частинки твердої фракції).

2. Властивості і склад матеріалу. При пресуванні міцних легкопористих продуктів ефективність пресування зменшується.

3. Розміри матеріалу. Обернено пропорційний вплив на ефективність пресування чинить розмір частинок матеріалу. Тому при пресуванні рекомендується попереднє подрібнення матеріалу.

4. Тривалість процесу пресування. Ефективність пресування прямо пропорційно залежить від тривалості процесу.

5. Термічні умови проведення процесу. У більшості випадків (наприклад, при відтисканні соків) нагрівання підвищує ефективність процесу пресування.

6. Товщина шару продукту. Зі збільшенням товщини шару продукту при пресуванні ефективність пресування значно зменшується.

Для характеристики ефективності процесів пресування використовують коефіцієнт ущільнення:

βy = Vn / Vk,

де βy – коефіцієнт ущільнення (змінюється в межах 3.20);

Vn – початковий об'єм матеріалу, м3;

Vk – об'єм матеріалу після пресування, м3.

У розрахунках процесів пресування використовується також коефіцієнт пресування:

Kn = (Vn - Vk) · 100% / Vk,

де Кn – коефіцієнт пресування (змінюється у межах 60%...95%).

Робота пресування визначається з рівняння:

Aa =

де Аa – робота пресування, Дж;

S – площа поперечного перерізу матеріалу, що пресується, м2;

р – тиск пресування, Па;

ho, hk – відповідно початкова і кінцева висота матеріалу, м.

При пресуванні пластично в'язких тіл характерним є явище релаксації. Релаксацією зветься зменшення напруги у тілі при постійній фіксованій деформації. При цьому релаксація відбувається у часі, тобто протягом певного періоду. Період релаксації – це час, протягом якого напруження при постійній деформації зменшується в є разів (є – основа натурального логарифма). Важливим є висновок, що тривалість формування (штампування) не повинна бути меншою за період релаксації. Тільки у цьому випадку буде одержано чітку форму або малюнок на продукті.

2. Для відтискання найбільш часто використовують гідравлічні і шнекові преси. Робочий цикл гідравлічного преса періодичної дії (рис. 1) складається з таких операцій: завантаження продукту (у пакетах із міцної тканини) на рухому плиту і притискання його до верхньої плити; відхід основної маси рідини при порівняно низькому тискові (для рослинного масла до 5 МПа); підвищення тиску (для масла до 80 МПа); витримування під тиском; опускання рухомої плити, розвантаження продукту. Повний цикл завершується протягом 20.25хв.

У шнекових пресах безперервної дії (рис. 2) сировина з завантажувального бункера надходить у перфорований конус, усередині якого обертається шнек. Частота обертання шнека сягає 5.20 об/хв. Рідина, що виділяється із сировини під впливом зусиль, створюваних шнеком, збирається внизу корпусу і виходить через патрубок. Величина створюваного шнеком зусилля регулюється розміром зазору між перфорованим конусом і регулюючою пробкою. Чим менший зазор, тим більше створюване зусилля. Через цей зазор виходить віджатий (збезводнений) продукт. Величина створюваного тиску у апараті може бути 4 МПа і вище.

Продуктивність шнекових пресів визначається за формулою:

М = 0,785 (D2 – d2)S · n · p · μ · (1 – K)

де D – діаметр шнека зовнішній (ситового барабана), м;

d – діаметр шнека внутрішній, м;

S – крок першого витка шнека, м;

n – частота обертання вала шнека, об/с;

р – густина продукту, що пресується, кг/м;

μ – коефіцієнт заповнення камери пресування (μ = 0,3, 0,8);

К – коефіцієнт, який враховує зворотний рух матеріалу, що пресується вздовж гвинтового каналу і через радіальний зазор між шнеком і перфорованим циліндром (К = 0,5…0,75).

| Рис. 1. Схема гідравлічного преса: 1 – робочий циліндр; 2 – плунжер; 3 – рухома плита; 4, б - нерухомі плити; 5 – з'єднувальні колони | Рис. 2. Схема шнекового преса: 1 – завантажувальний бункер; 2 – корпус; 3 – перфорований конус; 4 – конічний шнек; 5 – регулювальна пробка; 6 – патрубок для виходу рідини; 7 – приводний вал |

3. Серед формувальних апаратів найбільшого використання набули барабанні і стрічкові пристрої.

У апараті барабанного типу (рис. 3), який може виконувати функції відтискання, матеріал (тісто) із прийомного лотка захоплюється приймаючим барабаном. Далі на нього впливає барабан, що штампує, на якому нанесений штамп малюнка. Барабаном, що відводить, матеріал з нанесеним малюнком, подається на лоток для готового продукту.

Рис. 3. Схема барабанного формувально-штампувального апарата:

1 – продукт; 2 – приймальний лоток; 3 – приймальний барабан; 4 – штампувальний барабан;

5 – відвідний барабан; 6 – лоток для готового продукту; 7 – готовий продукт

Для здійснення екструзивних процесів застосовують різні екструдери. На рис.4 представлена схема черв'ячного екструдера. Продукт, що підлягає екструзії, завантажують у бункер. У зоні завантаження циліндр має порожнини для охолоджуючої води. З бункера продукт захоплює черв'як, у ліву частину якого надходить гаряча вода, що нагріває продукт. Циліндр також нагрівається за рахунок роботи електронагрівачів. Нагрітий чи навіть розплавлений продукт черв'яком продавлюється через фільтруючу сітку, а потім проходить через решітку і потрапляє в голівку, в якій знаходиться формуючий канал.

Рис. 4. Схема черв'ячного екструдера:

1 – порожнина для охолоджувальної води; 2 – черв'як; 3 – канал для подачі у черв'як гарячої води; 4 – циліндр; 5 – фланець; 6 – головка; 7 – формувальний канал головки; 8 – решітка;

9 – фільтрувальна сітка; 10 – електричні нагрівачі; 11 – завантажувальний бункер

Д/з [3] с. 40-50, [2] с. 23-33

3.3. Розділення рідких неоднорідних систем

План

1. Класифікація і методи розділення неоднорідних систем

2. Осідання. Розрахунок швидкості осідання

3. Швидкість стисненого осідання

1. Неоднорідна система – це система, яка складається з двох або декількох фаз, кожна з яких має свою поверхню розділу і може бути механічно відокремлена від іншої фази.

Будь-яка неоднорідна бінарна система складається з внутрішньої (дисперсної) фази та зовнішнього (дисперсного) середовища, в якому знаходяться частинки дисперсної фази.

Система, в якій зовнішнім середовищем є рідина, називається рідкою неоднорідною системою, а система з газовим зовнішнім середовищем – газовою неоднорідною системою.

Класифікація неоднорідних систем за агрегатним станом

| Неоднорідні системи |

| Рідкі |

| Газові |

| Суспензії рідина + тверде тіло |

| Емульсії рідина + рідина |

| Піни рідина + газ |

| Пили газ + тверде тіло |

| Тумани газ + рідина |

В залежності від розмірів частинок розрізняють суспензії:

- грубі – з частинками більше 100 мкм;

- тонкі – 0,5 – 100 мкм;

- муші – 0,1 – 0,5 мкм;

- колоїдні розчини – менше 0,1 мкм.

Методи розділення неоднорідних систем:

1. Осідання. Здійснюється під дією сили тяжіння і застосовують там, де густина складових компонентів суттєво розрізняється. Використовують для розділення грубих суспензій та деяких промислових цілей.

2. Флотація – процес розділення сумішей, які складаються з твердих частинок з різною змочуваністю.

3. Фільтрування – процес розділення неоднорідних систем шляхом пропуску їх крізь фільтрувальну перегородку. Використовують для розділення рідких і газових систем.

2. Осідання (відшаровування) під дією сили тяжіння широко використовується в харчовій промисловості для розділення суспензій, емульсій, пилей та димів.

Основними показниками, що характеризують процес відшаровування, є швидкість потоку, час перебування потоку в апараті та якість отриманих фракцій.

Роздивимось осідання відокремленої шароподібної твердої частинки у в’язкому середовищі.

ρ c d G R |

На частинку з діаметром d діє сила тяжіння G, підйомна сила Архімеда А та сила опору середовища R.

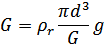

1. Сила тяжіння, яка залежить від густини та об’єму частинки:

де ρr – густина частинки, кг/м3;

g – прискорення вільного падіння, м/с2.

2. На частинку діє підйомна сила Архімеда:

де ρс – густина середовища, кг/м3;

3. Сила, що примушує частинку падати:

4. Середовище, в якому осідає частинка, буде чинити опір:

де ξ – коефіцієнт опору середовища, який залежить від режиму руху частинки;

F – площа перерізу частинки, м2;

ωос – швидкість осідання частинки, м/с.

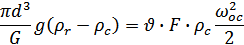

Осідаюча частинка на початку свого руху рухається прискорено. Через деякий час сила Р дорівнюється силі R і частинка починає рухатися рівномірно зі швидкістю осідання ωос. Ця величина знаходиться з умови G – A = R

або

Вирішуючи рівняння, отримаємо:

Коефіцієнт гідравлічного опору ξ, який входить в це рівняння, залежить в першу чергу від режиму руху рідини, яка омиває частинку. Значення коефіцієнта ξ знаходиться в залежності від величини коефіцієнта Re за рівняннями.

| Режим руху | Значення Re | Рівняння для розрахунку |

| Ламінарний | Re ≤ 2 |  |

| Перехідний | 500 > Re > 2 |  |

| турбулентний | Re > 500 |  |

Підставляючи в формулу ωос значення  , що відповідає ламінарному режиму, отримаємо

, що відповідає ламінарному режиму, отримаємо

Формулу Стокса:

Таким чином, швидкість ламінарного осідання прямо пропорційна квадрату діаметра частинки, різниці густин частинки і середовища і зворотно пропорційна в’язкості середовища.

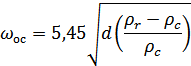

Для турбулентного режиму:

3. У виробництві, як правило, форма частинок може бути самою різноманітною. Тому ωос потребує поправки:

де ω/oc – швидкість осідання частинок з урахуванням форми;

φ < 1 – коефіцієнт форми, значення якого знаходиться дослідним шляхом;

φ = 0,77 – для частинок округлої форми;

φ = 0,66 – для кутастих;

φ = 0,58 – для довгастих;

φ = 0,43 – для пластинчатих.

Д/з: [1] с. 49-54; [3] с. 105-110.

2015-10-22

2015-10-22 4944

4944