План

1. Характеристика процесів очищення

2. Класифікація процесів очищення

3. Механічне очищення газів

1. Забруднення навколишнього середовища – це надходження до середовища будь-яких твердих, рідких і газоподібних речовин чи видів енергії в таких кількостях, що впливають на людину, тварин і рослин, об'єкти промисловості, як безпосередньо, так і непрямим шляхом. Забруднювачі, як правило, утворюються у вигляді газових викидів, стічних вод, шлаків, шламів, золи поряд з одержанням цільових продуктів. Вони не мають визначених властивостей і цінності і є відходами тих чи інших технологічних процесів.

Існує кілька видів класифікації відходів.

За агрегатним станом розрізняють: газоподібні, рідкі і тверді відходи.

Відходи споживання й виробництва: відходи споживання – це вироби і матеріали, що були в експлуатації, відходи виробництва – це відходи, що утворюються при здійсненні тих чи інших технологічних процесів.

За хімічним складом розрізняють відходи кислот, лугів, різних солей, органічні сполуки

За дисперсністю розрізняють системи істинні, колоїдні і грубо дисперсні.

За токсичністю розрізняють нетоксичні і дуже токсичні.

За об'єктами забруднення розрізняють речовини і виробництва, що забруднюють атмосферу, гідросферу, літосферу і т.д.

Значним джерелом забруднення атмосфери є промислові підприємства. Вид забруднювача і масштаби викидів залежать від технологічного процесу, культури виробництва, потужності підприємства, наявності і стану експлуатаційних пристроїв для очищення шкідливих викидів.

2. Процеси подрібнення сировини, сортування, сушки і транспортування сипких сумішей супроводжується ппилеутворенням. Пил є сумішшю газу або повітря і твердих частинок розміром від 3 до 100 мкм. Необхідність затримання твердих частинок продиктовано не тільки прагненням повернути у виробництво деяку частину корисного продукту, але головним чином прагнення забезпечити саме виробництво. При певній концентрації пилу суміш стає вибухонебезпечною. Статистика вибухів промислових підприємств відчить, що частіше вибухають млини, а не порохові заводи. Звичайно, і викиди запорошеного повітря в атмосферу не допустимі за умов охорони навколишнього середовища. Перераховані тут причини пояснюють необхідність очищення повітря і газів. Подібно розділенню рідких систем процеси розділення газових неоднорідних систем можна розділити на наступні види: осадження під

дією сили тяжкості;

осадження в полі відцентрових сил;

фільтрування.

До цього слід додати процеси, які не застосовні для розділення рідких сумішей: мокре очищення і електроочищення газів. Помітимо, що дана класифікація враховує не тільки відмінності в рушійній силі, але і розміри відокремлюваних частинок. Так, при осадженні пилу під дією сили тяжкості в газових відстійниках відділяються частинки розміром 100 мкм і більш. У відцентровому полі можна відділити частинки розміром до 20 мкм. Фільтруванням можна відділити частинки до 0,1 мкм. Більш дрібні частинки затримуються при електроочищенні або в апаратах мокрого очищення. Як і фільтрування рідких систем, фільтрування газів може відбуватися по типу із закупоркою пір або з утворенням шару. При цьому треба мати на увазі, що шар утворений дрібними частинками пилу, характеризується великим опором, тому очищення фільтруючої поверхні слід проводити частіше, не допускаючи зростання товщини шару. Для фільтрування газів застосовують м'які, полужесткие і жорсткі пористі перегородки. В рукавних фільтрах (мал. 1), що використовуються на млинах і інших виробництвах, для остаточного фільтрування повітря використовують м я г до і е перегородки - ткані матеріали.

Повітря на очищення подається знизу всередину рукавів і, проходячи через тканину, очищається від частинок, які затримуються на внутрішній поверхні тканини. Для очищення фільтруючої перегородки рукава періодично струшуються за допомогою спеціального механізму, встановленого на кришці фільтру. Добрі результати на додаток до струшування дає зворотне продування рукавів чистим повітрям. Затримані частинки збираються в нижній частині фільтру, звідки віддаляються за допомогою шлюзового затвора.

Для тонкого очищення газів застосовують касетні фільтри з полужесткими перегородками - фільтруючими елементами, що становлять стінки касети. Фільтруючий матеріал - скловолокно, нетканий лавсан або інший полімерний волоконний матеріал - поміщають між двома металевими або полімерними сітками. Отримана таким чином полужесткая перегородка і є стінка порожнистої касети. Запорошене повітря може подаватися всередину касети або із зовнішньої сторони. Для поліпшення ефекту розділення волоконні матеріали просочують спеціальними рідкими складами. Останніми роками у фільтрах подібного типу сталі використовувати повсть отримані пресуванням металевих ниток. Ці матеріали незамінні при фільтруванні газів при високій температурі.

.

.

Мал. 1. Рукавний фільтр

1 - корпус; 2 - тканинні мішки; 3 - кришка; 4 - рама; 5 -встряхивающий механізм;

6 - патрубок для виходу обчищеного повітря; 7 - трубні грати; 8 - шлюзовий затвор

Для очищення газів від крапельок рідини застосовують трубчасті фільтри з жорсткими перегородками - металокерамічними або керамічними трубками. Подібні фільтри використовують на харчових підприємствах для очищення повітря від крапельок масла, що потрапило в нього при стисненні в компресорі.

3. До цих способів очищення відповідно до прийнятої класифікації відносять осадження і фільтрування газів. Не дивлячись на більшу, ніж у разі осадження в рідких сумішах, різниця густини твердих частинок і густини середовища (рушійну силу процесу), осадженням від газу можна відділити тільки порівняно крупні частинки. Дрібні частинки мають розвинену поверхню невизначеної, а іноді, як у сніжинки, і екзотичної форми. Сили опору, пропорційні площі поверхні, великі і порівнянні з силою тяжкості. Тому конвективні потоки повітря захоплюють маленькі частинки в свій рух і останні підіймаються вгору замість того, щоб осідати вниз. У зв'язку з цим гравітаційні відстійники типу пылеосадительных камер застосовують в харчовій промисловості для відділення частинок розміром більше 100 мкм при ступені очищення 30...40 %. Як і у разі розділення рідких сумішей, астосовуючи відцентрові сили, можна інтенсифікувати процес.

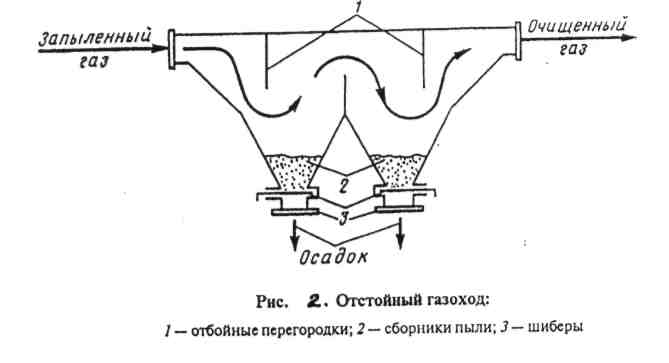

Найпростіший пристрій, реализирующее цю ідею - відстійний газохід (мал. 2). При обгинанні вертикальних відбійних перегородок 1, жорстко пов'язаних з кришкою, суміш, що розділяється,

Д/з [1] с. 54-67

3.5. Перемішування і змішування. Псевдозрідження

План

1. Характеристика процесів

2. Механічне перемішування. Мішалки.

3. Поточне перемішування. Циркуляційне перемішування.

4. Перемішування і змішування сипучих матеріалів

5. Псевдозрідження

1. Перемішування і змішування широко застосовуються для рівномірного розподілу складових частин в сумішах рідких, сипких і пластичних матеріалів, а також для интенсификации теплових, массообменных і біохімічних процессов. Найпоширенішими способами перемішування являются: механічне, циркуляційне, потокове і пневматическое. Основними показниками, що характеризують будь-який спосіб перемішування, є ефективність перемішування і расход енергії. Ефективність перемішування відображає качественную характеристику процесу, і залежно від технологического призначення процесу її виражають по-різному. Наприклад, при отриманні суспензій ефективність перемішування характеризується рівномірністю і швидкістю розподілу твердих частинок в рідині. Якщо ж перемішування застосовується для прискорення теплообміну, то його ефективність визначається швидкістю нагрівання або охолоджування середовища до заданої температури, збільшенням коефіцієнта теплопередачі і ін. Досягши заданих технологічних результатів эффективность перемішування оцінюється витратою енергії на одиницю перемішуваного об'єму. Ефективність перемішування зростає із збільшенням частоты обертання мішалки і освітою в апараті завихрених потоків рідини. Разом з тим із збільшенням частоти вращения мішалки зростає витрата енергії і глибина воронки на поверхні розмішуваної рідини, що зменшує рациональное використовування повного об'єму апарату. Тому для кожного випадку з урахуванням в'язкості і густини середовища знаходять оптимальну частоту обертання, при якій досягається необходимая ефективність перемішування.

2. Механічне перемішування рідин здійснюється мешалками різних конструкцій, з яких найбільше применение отримали лопатеві, пропелерні і турбінні. В отдельных випадках застосовують спеціальні мішалки: якірні, рамні і ін. Вал мішалки встановлюють в апараті вертикально, похило або горизонтально.

Лопатеві мішалки (мал. 1а) застосовують для перемішування рідких середовищ з помірною в'язкістю. Найпростіша лопатева мішалка має дві плоскі лопаті 1, укріплені па валу 2 перпендикулярно напряму його обертання. Вал мішалки приводиться в обертання від електродвигуна через редуктор з швидкістю? = 3,00 - 5,0 м/с при в'язкості рідини соответственно (μ = 3,00 - 001 Па-с). Встановлено, що рівномірне перемішування при минимальном витраті енергії досягається при висоті шару рідини, рівної діаметру апарату; при більшій висоті шару різко возрастает витрата енергії і в таких апаратах для досягнення заданной ефективності перемішування пропорційно висоті шару встановлюють на валу 2 або 3 ряди лопатей. При перемішуванні суспензій лопаті роблять похилими під кутом 45° до площини обертання, що забезпечує утворення не тільки горизонтальних струмів рідини, але і вертикальних, сприяючих підйому частинок з дна апарату і підвищенню ефективності перемішування.

Рис.1 Механічні мішалки

Якірна мішалка (мал. 1б) застосовується для перемішування густих і в'язких рідких середовищ. Лопать цієї мішалки зігнута за формою стінки і днища апарату. Обертаючись із швидкістю 50 - 60 про./мин. на відстані 5 - 8 мм від стінки, така лопать очищає стінки апарату від налиплої па їх маси, завдяки чому поліпшується теплообмін і запобігає перегріву маси.

Пропелерні мішалки (мал. 1в) застосовують для інтенсивного перемешивания рідин помірної в'язкості. Лопаті цих мешалок зігнуті за профілем пропелера, тобто з постепенно змінним нахилом приблизно від 0° у осі до 90° на кінці лопаті. Завдяки цьому рідина відкидається лопастью по багатьох напрямах і виникаючі при цьому стрічні потоки забезпечують хороше перемішування. Пропеллерная мішалка має звичайно дві або три лопаті. Діаметр пропелера d = (0,25 - 0,3)D, а швидкість обертання w > = 3,8 - 16 м/с при в'язкості середовища відповідно μ = (4,0 - 0,001) Па-с. Для додання осьового напряму потоку пропелер часто располагают в дифузорі - короткому циліндрі з розтрубом. Турбінні мішалки (мал. 1г) забезпечують хороше перемішування в'язких рідин і рідин, що містять зважені частинки. Робочою частиною таких мішалок є турбіни відкритого або закритого типу діаметром d = (0,25 - 0,3)D, що обертаються із швидкістю м) = 2,54-12 м/с при в'язкості середовища 11= 25,04 - 0,001 Па-с. Турбіни відкритого типу мають робочі колеса з прямими або зігнутими лопатями, а турбіни закрытого типу мають робоче колесо з каналами. На відміну від открытой турбіни з похилими лопатями, що створюють осьові потоки, закрита турбіна залежно від напряму її обертання створює радіальні або осьові потоки, обеспечивающие швидке і ефективне перемішування.

3. Циркуляційне перемішування (рис. 2) здійснюєтьсяосуществляется многократным перекачиванием жидкости через систему аппарат – циркуляционный насос – аппарат. Интенсивное перемешивание во всем объеме достигается распылением нагнетаемой жидкости через насадки 3 на концах трубопроводов 4, установленных тангенциально к стенкам аппарата и под некоторым углом к горизонтали.

Циркуляционное перемешивание применяется при приготовлении суспензий и эмульсий и может заменять механическое перемешивание.

2015-10-22

2015-10-22 2279

2279