Введение

- Состав и структура программ для оборудования с ЧПУ

1. Комплекс "Станок с ЧПУ"

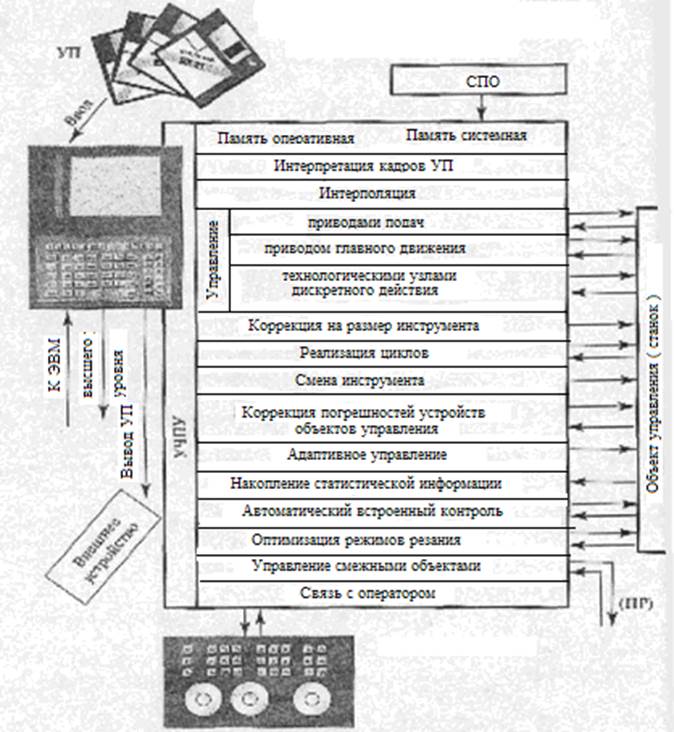

В общем виде структуру комплекса "Станок с ЧПУ" можно представить в виде трех блоков, каждый из которых выполняет свою задачу — управляющей программы, устройства ЧПУ и станка.

Все блоки комплекса работают взаимосвязанно в единой структуре. Управляющая программа содержит укрупненное координированное описание всех стадий геометрического и технологического формирования изделия. С информационной точки зрения главным в этом описании является то. что оно не допускает двусмысленных трактований. В устройстве ЧПУ информаиия в соответствии с УП транслируется. а затем используется в вычислительном цикле, результатом которого является создание оперативных команд в реальном масштабе машинного времени станка.

Станок является основным потребителем управляющей информации, исполнительной частью. объектом управления. a в конструктивном отношении — несущей конструкцией, на которой смонтированы механизмы с автоматическим управлением, приспособленные к приему оперативных команд от устройства ЧПУ. К числу подобных механизмов относятся прежде всею тe, которые непосредствеено участвуют в геометрическом формообразовании изделия. Это механиамы координатних подач, направления которых различны.

В процессе управления для механизмов подачи требуются наибольший объем переработки информации вычисления, поэтому oт числа управляемых координат, от сложности геометрической задачи формообразования вo многом зависят сложность устройств ЧПУ.

Основные задачи, решаемые системами ЧПУ:

· Ввод и хранение системного программного обеспечения. В устройствах низших классов оно заложено конструктивно и не может быть изменено. В современных системах может введено и настроено извне и предназначено для станков разных классов.

· Ввод и хранение управляющих программ в энергонезависимом устройстве.

· Интерпретация кадра. Считываются 2 кадра - первый отрабатывается, второй предварительно анализируется для непрерывной работы. Современные системы считывают и анализируют до 1000 кадров.

· Интерполяция. Устройство ЧПУ выполняет расчет промежуточных точек с заданной точностью. Современные системы NURBS принимают из системы CAD/CAM электронную модель обрабатываемой детали, криволинейные поверхности передаются в виде сплайнов и полиномов, обрабатываются самим устройством и преобразуются в виде сигналов приводам подач.

· Управление приводами подач. Кроме управления движением по траектории, дополнительные режимы согласования истинного положения рабочих органов с системой управления, выходом в ноль станка, управление торможением.

· Управление приводом главного движения (включение, выключение, управление углом поворота, стабилизация скорости)

· Логическое управление

· Коррекция на размеры инструмента

· Смена инструмента

· Для современных систем возможно коррекция погрешностей измерительных и механических устройств, адаптивное управление обработкой, накопление статистической информации, автоматический встроенный контроль, связь с ПЭВМ верхнего уровня, техническая диагностика.

Этапы подготовки управляющих программ.

Разработка технологического процесса для оборудования с ЧПУ требует большей детализации при решении всех технологических задач. Необходимо операцию разделить на шаги опорными точками. Шаг – движение инструмента вдоль геометрического элемента, при котором не происходит изменение режимов. Технологические команды определяют условия выполнения перемещений. Последовательность элементарных перемещений и технологических команд определяют содержание управляющих программ.

Разработка технологического процесса состоит из трех этапов:

· Маршрутный ТП;

· Операционный ТП;

· Разработка УП.

Выбор деталей для обработки на станках с ЧПУ в технологии машиностроения. Основной фактор экономическая выгода от:

Сокращения штучно-калькуляционного времени

Машинного времени

Вспомогательного времени

Повышение качества продукции и т.д.

Последовательность разработки УП:

Последовательность разработки УП (ручное программирование):

Последовательное программирование отдельных этапов обработки.

1. Разделение операции на переходы.

2. Определение базирования детали.

3. Определение последовательности переходов (если поверхность обрабатывается с точностью выше 11 квалитета, желательно выполнить чистовой проход отдельным инструментом). В результате получена операционная карта

4. Назначение инструмента. Кроме типа режущего инструмента необходимо задать номер блока, определить ориентацию режущей кромки и ее положение относительно точки базирования. Это позволяет получить карту наладки инструмента.

5. Разделение переходов на ходы.

6. Расчет режимов резания

7. Построение траектории движения каждого инструмента с указанием опорных точек

8. Расчет координат опорных точек.

9. Определение технологических команд

10. Кодирование управляющей программы

11. Отладка программы и обработка пробной детали, редактирование.

Основы программирование оборудования с ЧПУ. (Стандарт ISO 6983 для систем ЧПУ SINUMERIK 840D, 810D, FMNC).

Поколение этих систем управления использует наряду со старыми командами, новые методы программирования. Они включают в себя команды DIN66025 и так называемые команды языка высокого уровня.

2015-10-22

2015-10-22 12433

12433