Контрольная работа условно содержит четыре листа.

ПЕРЕЧЕНЬ ЛИСТОВ:

| Лист ИГ.02.01. | «Эскиз зубчатого колеса» |

| Лист ИГ.02.01. | «Чертеж цилиндрической зубчатой передачи» |

| Лист ИГ.02.03. | «Эскизы деталей сборочной единицы, состоящей из 5 – 10 деталей» Эскизы сброшюровать в альбом или тетрадь. |

| Лист ИГ.02.04. | «Сборочный чертеж изделия или сборочной единицы по эскизам листа ИГ.02.03.» Спецификация к чертежу. |

ЛИСТ ИГ.02.01.

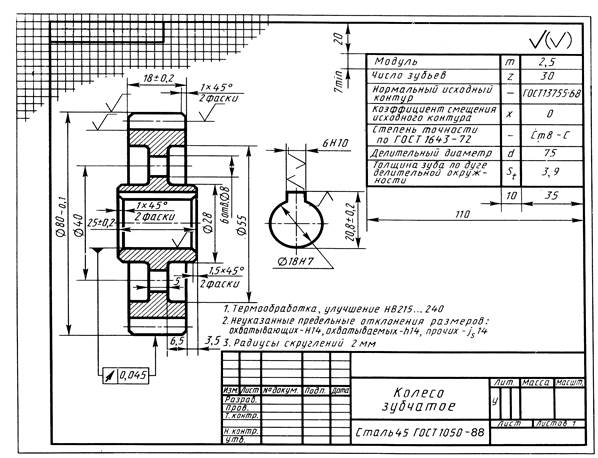

СОДЕРЖАНИЕ ЛИСТА. Эскиз прямозубого цилиндрического или конического колеса выполняют на листе бумаге в клетку формата А3 или А4. Эскиз должен быть оформлен согласно образцу (рис. 29) и в полном соответствии с ГОСТ 2.403 – 75 и 2.405 – 75. Зубчатое колесо студент подбирает самостоятельно по месту работы.

|

Рис. 29 Образец листа ИГ. 02.01.

Предварительно необходимо по учебнику изучить основные параметры зубчатых колес и их взаимосвязь. Для цилиндрического зубчатого колеса основным параметром является модуль, а для конического колеса кроме модуля необходимо знать также угол делительного конуса. Штангельциркулем измеряют внешний диаметр колеса dа, подсчитывают число зубьев z и, зная, что dа = m (z + 2), определяют модуль m = dа / (z + 2).

Вычислив модуль колеса, необходимо согласовать полученный результат с табл. 4 стандартных модулей.

Таблица 4.

Значение модулей m, мм, (выдержка из ГОСТ 9563 - 60) (для листа ИГ.02.01.)

| 1- й ряд 2-й ряд | 0,6 0,7 | 0,8 0,9 | 1,125 | 1,25 1,375 | 1,5 1,75 | 2,25 | 2,5 2,75 | 3,5 |

| 1- й ряд 2-й ряд | 4,5 |

В случае расхождения величин округлить модуль до ближайшего по размеру, а диаметр выступов зубьев колеса уточнить по формуле dа = m (z + 2) или dа = d + 2m.

Все зависимые от модуля элементы колеса сверяют по формулам табл. 5 или табл. 6. Остальные размеры колеса определяют непосредственным измерением. Класс шероховатости поверхностей определяется визуально с помощью эталонов. Марку материала колеса на эскизе достаточно указать лишь наименование материала – сталь, чугун, бронза.

Таблица 5.

Зависимость размеров элементов цилиндрических прямозубых зубчатых колес от модуля m, числа зубьев z и диаметра вала dв (для листа ИГ.02.01.)

| Элементы зубчатого колеса | Расчетная формула |

| Диаметр начальной окружности | d = mz |

| Высота головки зуба | hа = m |

| Высота ножки зуба | hf = m |

| Высота зуба | h = 2,25 m |

| Диаметр вершин зубьев | da = d + 2ha |

| Диаметр впадин зубьев | df = d - 2hf |

Таблица 6.

Зависимость размеров элементов конических колес от модуля m, числа зубьев z и диаметра вала dв (для листа ИГ.02.01.)

| Элементы зубчатого колеса | Расчетные формулы |

| Угол начального конуса φ | tg φ1 = z1 / z2; tg φ2 = z2 / z1 |

| Межосевой угол ортогональной передачи | Σ = φ1 + φ2 |

| Диаметр начальной окружности | d = mz |

| Высота головки зуба | ha = m |

| Высота ножки зуба | hf = 1,25 m |

| Высота зуба | h = 2,25 m |

| Диаметр вершин зубьев | da = m(z + 2 cos φ) |

| Диаметр окружности впадин | df = m(z - 2,5 cos φ) |

| Диаметр образующей начального конуса | L = d / (2sin φ) |

При обмере с натуры конического зубчатого колеса необходимо знать число зубьев сопряженного колеса, чтобы вычислить угол делительного конуса по формуле tg φ1 = z1 / z2 или tg φ2 = z2 / z1; при этом нужно быть совершенно уверенным, что данное колесо от ортогональной передачи. Определить размер модуля по высоте зуба категорически запрещается.

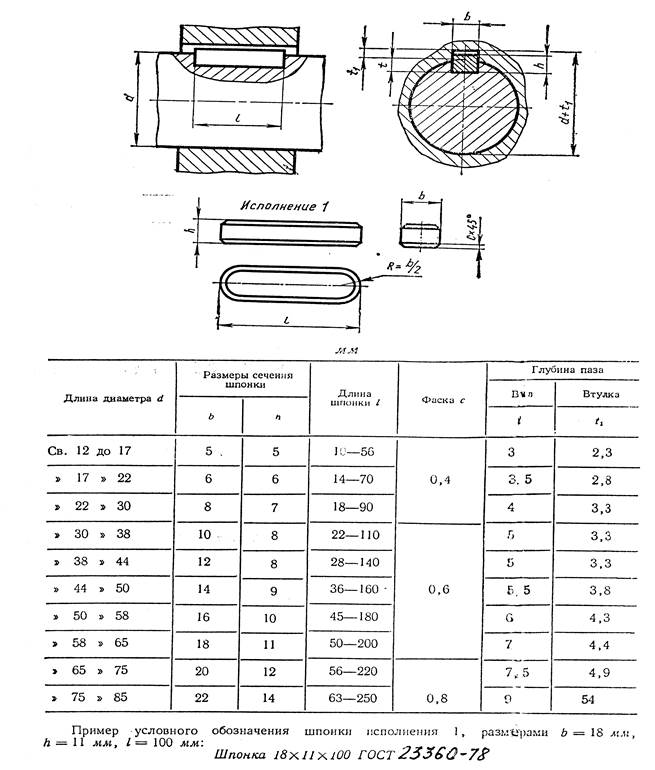

Размер шпоночного паза уточнить по таблице 7 (см. рис. 30) в зависимости от диаметра отверстия для вала.

Таблица 7

Шпонки призматические и пазы для них

(по ГОСТ 23360 - 78) (для листов ИГ.02.01 и ИГ.02.02.)

|

Рис. 30

ЛИСТ ИГ.02.02.

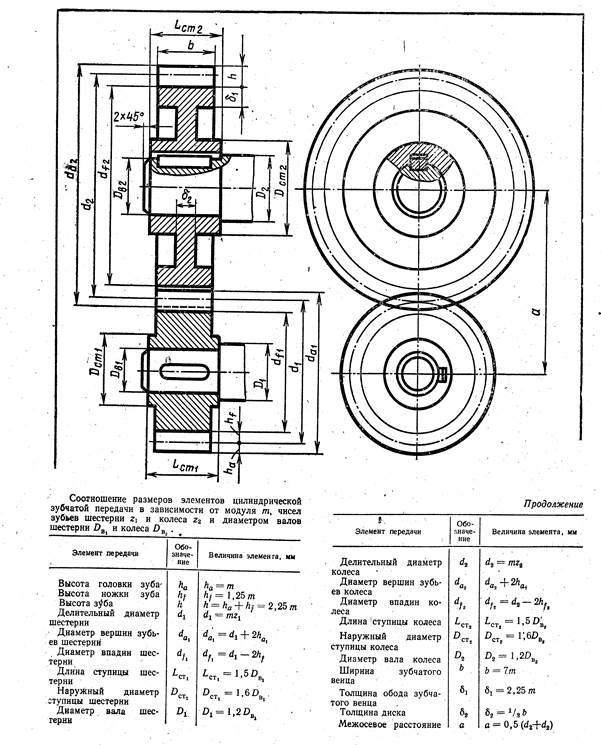

СОДЕРЖАНИЕ ЛИСТА. На листе чертежной бумаги формата А3 (420×297) необходимо выполнить чертеж цилиндрической зубчатой передачи.

Зубчатые зацепления применяют для передачи вращательного движения от одного вала к другому. Если оси валов параллельны, то передачу движения осуществляют цилиндрическими зубчатыми колесами. При пересекающихся осях применяют конические зубчатые колеса. Червячную передачу применяют в тех случаях, когда оси валов скрещиваются.

Пример выполнения чертежа цилиндрической зубчатой передачи на рис. 30, данные для расчета в таблице к рис. 31. Формулы для расчета параметров цилиндрической передачи на рис. 32. Этапы выполнения чертежа передачи показаны на рис. 33.

|

Рис. 31. (к листу И.Г.02.02.)

Рис. 32. (к листу ИГ.02.02.) Параметры цилиндрической зубчатой передачи.

|

Рис. 33

Размеры шпонок и шпоночных пазов подобрать из табл. 7 в зависимости от диаметров валов (dв1 и dв2), согласно рисунка 30 к таблице 7.

На чертеже нанести размеры диаметров делительных окружностей (d1 и d2), диаметров валов (dв1 и dв2) и межцентровое расстояние аw

ЛИСТ ИГ.02.03.

СОДЕРЖАНИЕ И ОФОРМЛЕНИЕ ЗАДАНИЯ. УКАЗАНИЯ ПО ЕГО ВЫПОЛНЕНИЮ. Задание ИГ.02.03. состоит из нескольких отдельных листов, сброшюрованных в тетрадь или альбом с обложкой и титульным листом, куда должны войти следующие листы:

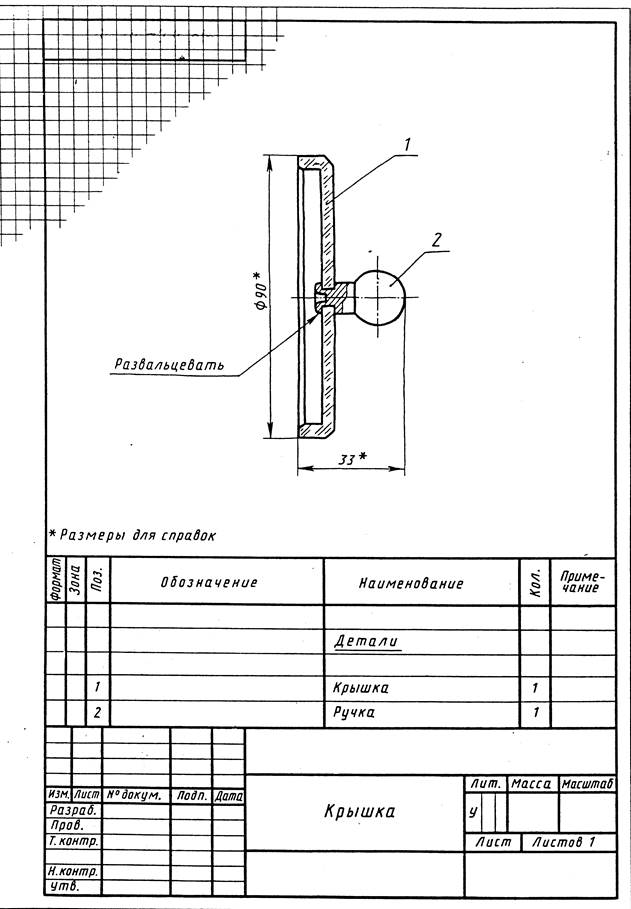

Эскизы деталей изделия или сборочной единицы, выполненные от руки с натуры. По этим эскизам в дальнейшем выполняют сборочный чертеж (лист ИГ.02.03). Образец листа ИГ.02.03. дан на рис. 34.

|

Рис.34. Образец листа ИГ.02.03. Сборочный чертеж.

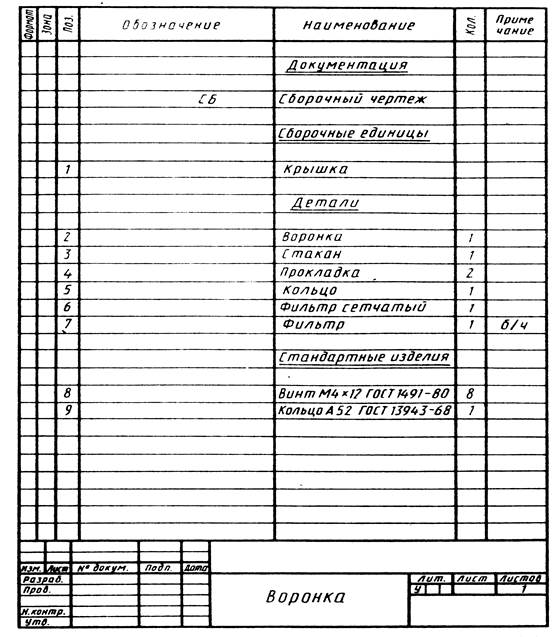

Изделие «Воронка» состоит из разъемных деталей и неразъемной сборочной единицы. Эскиз сборочной единицы «Крышка» показана на рис. 35. На нем имеется рамка, основная надпись и спецификация.

|

Рис. 35. Образец спецификации

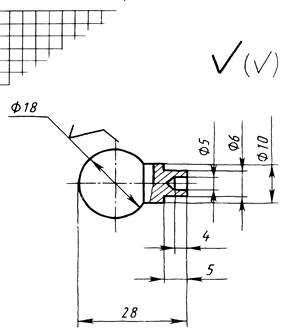

Эскизы нескольких деталей показаны на рис. 36 - 40. Спецификация на все изделия приведена на рис. 35.

Изделие для выполнения сборочного чертежа следует подобрать на производстве или учебно-консультационном пункте. По объему изделие должно состоять из 5 – 10 деталей.

|

Рис.36.Образец листа ИГ. 02.03

|

| Рис. 37 Эскиз крышки | Рис. 39 Эскиз воронки |

| Рис. 38 Эскиз ручки |

Рис. 40 Эскиз стакана

Определив название, назначение изделия и взаимодействие отдельных его частей, следует разобрать его по деталям. При этом следует записывать порядок разбора изделия, так как собирать изделие придется в обратном порядке. Изделие может содержать неразъемные сборочные единицы (см. рис.35), и в этом случае нужно, определив их назначение, выполнять отдельно эскиз сборочной единицы со спецификацией на одном листе. Особое внимание следует уделять характеру соединения деталей и сборочных единиц. Пронумеровать изделие, сборочной единицы, детали, входящие в изделие.

Определив название и назначение каждой детали, выполнить на каждую из них,исключая стандартные, эскизы. О выполнении эскиза см. указания к листу ИГ.01.05. Если изделие имеет несколько одинаковых деталей, то эскиз выполняют только на одну из них. При составлении эскизов обратить внимание на номинальные размеры сопрягаемых поверхностей, которые должны быть одинаковыми. Например, у крышки 1 и стакана 3 (см. рис. 37) размер должен быть номинально один – диаметр 85 мм. Обработка сопрягаемых поверхностей должна быть одинакова. Так, у крышки 1 и у стакана 3 сопрягаемые поверхности имеют обозначение (см. рис.36 и 38.)

ЛИСТ ИГ.02.04.

СОДЕРЖАНИЕ ЛИСТА. Образец работы приведен на рис. 34. По вычерченным ранее эскизам на листе чертежной бумаги формата А3,А2 или А1 выполнить сборочный чертеж изделия или сборочной единицы. Формат выбирается самостоятельно в зависимости от количества изображений, их габаритных размеров и выбранного масштаба. Выполнив и проверив все эскизы, можно собрать изделие и приступить к выполнению эскиза сборочного чертежа, который не входит в задание и не сдается на проверку, но является необходимой частью работы по выполнению сборочного чертежа. Необходимо решить вопрос о количестве видов, разрезов, сечений, дополнительных и местных видах, чтобы полностью отразить устройство сборочной единицы, показать способы соединения деталей между собой, их взаимодействие.

Порядок выполнения сборочного чертежа соответствует процессу сборки изделия. Начинают с основной наиболее крупной детали. Контуры детали, закрытые вновь вычерченной деталью, с чертежа тут же удаляют. Сопрягаемые поверхности изображают одной линией, характер соединений выявляется разрезом. При разрезе каждая деталь имеет самостоятельную штриховку. Это достигается путем изменения направление штриховки и расстояния между линиями штриховки. При резьбовых соединениях линии внешнего и внутреннего диаметров соединяемых деталей взаимно переходят друг в друга. Сплошные детали – оси, валы, болты, шпильки, винты, штифты, шплинты и т.п. – при разрезе не штрихуются, если секущая плоскость проходит вдоль оси этих деталей. Болтовые, шпилечные, винтовые соединения изображают на сборочных чертежах упрощенно по ГОСТ 2.315 – 68. Каждой детали изделия присваивают позиционный номер, а их количество указывают в спецификации. Номера проставляют с помощью линий выносок и полок (см. рис. 34 и 36).

Числовые значения позиций пишут шрифтом на один-два номера крупнее, чем шрифт числовых значений чертежа. Полки располагают в строчку или в колонку. Линии-выноски вычерчивают от видимого изображения детали. Для крепежных комплектов разрешается вычерчивать одну выноску с несколькими полками и позициями.

На сборочном чертеже ставят размеры: габаритные, например 182 и 210 (см. рис. 34), присоединительные, монтажные и др.

Закончив выполнение эскиза сборочного чертежа, учитывая габаритные размеры и масштаб изображений, выбирают формат чертежной бумаги. Компонуют лист, оставляя место для размеров и номеров позиций деталей, и вычерчивают сборочный чертеж в том же порядке, как и его эскиз, только по размерам эскизов деталей.

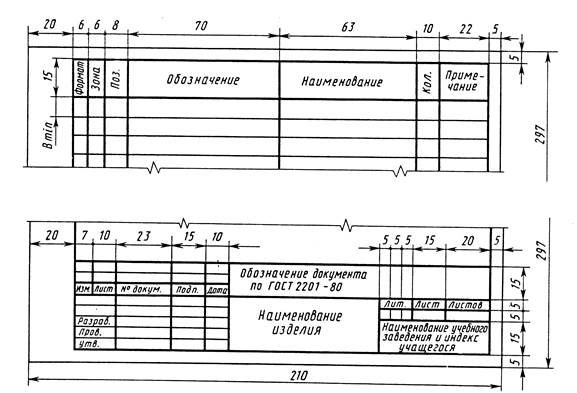

Затем следует выполнять спецификацию по ГОСТ 2.108 – 68 (рис. 35). Основную надпись спецификаций выполняют по ГОСТ 2.104 – 68 (форма 2). Спецификацию (рис.41) выполняют для каждой сборочной единицы. В графе «Наименование» (рис. 41) над каждым разделом и под ним пропускается строчка. Наименование раздела подчеркивается тонкой линией. Стандартные изделия располагают в порядке алфавита. В графе «Обозначение» проставляется принятое обозначение для составных частей разделов «Документация», «Сборочные единицы» и «Детали». В разделах «Стандартные изделия» эту графу не заполняют.

|

Рис. 41. Спецификация.

2015-10-22

2015-10-22 9183

9183