5.1. Электрохимические измерения и определение

базовых параметров электрохимической установки

В данной главе представлены все экспериментальные измерения характеристик темного электрического разряда и исследования по изучению возможности инициирования электрохимических превращений с оксидами углерода (II, IV), серы (IV) и азота (N x O y), а также электризации пылевыми аэрозольными частицами в активной зоне образцов установок: В0 — лабораторный сухой ионный фильтр и В2 — водяной ионный фильтр загрязненного воздуха (рис. 3.1–3.3) [137].

В ходе опытно-промышленных испытаний изучены базовые параметры установки, определяющие её промышленное применение для решения основной задачи очистки технологических газов от СО, СО2,NO, NO2, NO х, SO2 и пыли. Также были рассмотрены дополнительные параметры установки; расход газа на входе и выходе, температура газа, напряжение наинжекторе и ток инжектора, потребляемая мощность от высоковольтного источника питания, оптимальное положение инжектора по отношению к аноду, уровень запыленности газового потока, концентрацию СО2.

Результаты испытаний приведены в обзорной информации, протоколах и актах обследований.

Вольт-амперные характеристики установки снимались в соответствии со схемой (рис. 5.1) при незажженной топке (холостой ход), при зажженной и номинальной подаче угля. В каждой точке (положение инжектора) проводилось 10 замеров, средние значения которых приведены ниже. Напряжение в каждом случае ограничивалось возможностью электрического пробоя. Принципиальная схема для его реализации изображена на рисунке 5.1.

Рис. 5.1. Принципиальная электрическая схема источника высокого напряжения: ЛАТР — автотрансформатор; А — амперметр; ВВТР — высоковольтный трансформатор; V — вольтметр; mA — миллиамперметр; C 1– C 8 — высоковольтный конденсатор; D 1– D 8 — высоковольтный диод; R 1 — сопротивление; µA — микроамперметр киловольтметра

Внешняя поверхность инжектора снабжена большим количеством остро отточенных металлических игл. Радиус кривизны острий игл составляет несколько микрон. Длина игл и расстояние между иглами — величина одного порядка (20 и 50 мм), рабочий потенциал инжектора для испытанных нами установок составил от 45 до 130 кВ [137]. При расстоянии между остриями игл и анодом около десятков сантиметров и потенциале катода порядка 105 В создается электрическое поле высокой напряженности, и в активной зоне возникает темновой разряд, который характеризуется отсутствием свечения в основном объёме и прилегающем к аноду пространстве.

С целью равномерного распределения электрического поля, в основном объеме разрядного промежутка поверхности острий игл катода должны располагаться на конформном коаксиальному конусу анода конусе. Сечение небольшого участка поверхности катода плоскостью, проходящей через ось его конуса, показано на рисунке 5.2. Острие иглы является основным функциональным элементом катода.

а)

1 — диэлектрик; 2 — игла; 3 — сечение поверхности конуса, проходящего через острия игл; 4 — проводящая (контактная) пленка

б)

Основные участки иглы i: 1 — цилиндрический; 2 — переход цилиндр (корпус заточки L2 ≈ 5·10–3 м); 3 — коническая часть (L3 ≈ 15·104 м); 4 — переход конус — сфера (L4 ≈ 10–5 м, L5 ≈ 10–6 м при радиусе кривизны сферы острия r ≈ 10–6 м); R — радиус иглы, R = 10–3 м; γ = угол заточки, при указанных размерах γ = 2arctg(R/L3) = = 2arctg·[(10–3)/(15·10–3)] = 7,6°

Рис. 5.2. Сечение (а) и основные участки (б) поверхности катода

Численный расчет электрического поля описанного катода весьма трудоемок, специфичен для каждого набора размеров, и, фактически может, рассматриваться как эксперимент. При таком расчете качественная картина проявляется как интерпретация результатов конкретных расчетов и далеко не всегда прозрачна. Основным рабочим элементом катода являются острия игл, у поверхности которых создается высокая напряженность электрического поля. Несмотря на то, что окрестность острия находится в поле соседних игл, на расстояниях от острия порядка радиуса его кривизны h ~ r u, влияние соседних игл и анода пренебрежимо мало.

Вода в установке является оборотной и циркулирует по контуру: верхний водоход, поверхность воронки, нижний водоход, очистное устройство, водяной насос (Н1) (рис. 2.3).

Очистка воды и извлечение из нее продуктов, полученных из технологических газов, производится посредством пропускания через нее воздушных пузырьков размером менее 0,1 мм, поверхность которых служит сорбентом загрязнений. Пузырьки выносятся на поверхность воды, которая впоследствии смывается. Многократное повторение этого процесса приводит к отделению твердых веществ и возврату воды в оборот.

5.2. Измерения концентраций газовых компонентов

в рабочих газовых смесях

Основные измерения (концентрация оксидов азота, углерода, серы и содержание пылевой фракции) проведены сотрудниками Карагандинского областного территориального Управления охраны окружающей среды, Департамента Государственного санитарно-эпидемиологического надзора Карагандинской области, АО «Корпорация Казахмыс», ТОО «Центргеоланалит», на базе лицензированных пылегазовых лабораторий.

Проведены исследования образцов воды и сухого остатка.

При замерах использовались газоанализаторы: «Автотест», «Каскад-Н», Testo-350» и химические анализаторы. При исследовании сухого остатка были применены методы анализа: гравиметрический, титриметрический и фотометрический.

Результаты испытаний приведены в обзорной информации и протоколе испытании № 4 от 10 июля 2006 г.

Для контроля концентраций газовых компонентов использован волюметрический (газообъёмный) метод газового анализа, основанный на измерении сокращения объёма пробы анализируемого газа, происходящего в результате реакций абсорбции. Контролирующий прибор — газоанализатор типа Орса, который определяет содержание CO2 совместно с H2S, SO2 и других кислых компонентов, а также O2, CO, H2 и N2 (совместно с аргоном и другими одноатомными газами).

Рис. 5.3. Схема газоанализатора типа Орса: а — схема газоанализатора; б — положение трехходового крана; 1 — измерительная бюретка; 2 — соединительная гребенка; 3 — фильтр; 4 — уравнительный (напорный) сосуд; 5–7 — поглотительные сосуды; 8 — трехходовой кран; 9 — двухходовые краны; 10 — водяная рубашка; 11 — груша

Принцип действия аппарата Орса основан на избирательном поглощении реактивами отдельных компонентов газовой смеси. Аппарат состоит из измерительной бюретки, соединительной гребенки, фильтра, уравнительного (напорного) сосуда и трех поглотительных сосудов (рис. 5.3). Для увеличения поверхности соприкосновения газа с реактивами ускорения определяемого компонента, в передние цилиндры набиваются тонкие стеклянные трубочки длиной 100–120 мм и диаметром 4–5 мм.

В аппарате Орса поглотительные сосуды заполняются соответственно следующими реактивами: раствором едкого кали КОН для поглощения CO2 и SO2; щелочным раствором пирогаллола для поглощения О2; аммиачным раствором однохлористой меди для поглощения СО.

Поглощение отдельных компонентов пробы проводят в следующем порядке. Сначала поглощают СО2. Для этого открывают кран сосуда 5 и медленно поднимают напорную склянку до тех пор, пока вода в бюретке не поднимется до отметки 100 см3 и не вытеснит газ в передний поглотительный цилиндр. Газ, вытесняя реактив в задний цилиндр, соприкасается со смоченными реактивами стеклянными трубочками, находящимися в переднем цилиндре. Затем газ возвращают в бюретку и снова переводят в поглотительный сосуд. После 4–5 таких перекачиваний закрывают кран сосуда 5, наблюдая за тем, чтобы уровень реактива в сосуде совпал с меткой под краником.

Уменьшение объёма пробы, обусловленное поглощением СО2 или RO2 = CO2 + SO2, и будет составлять процент (по объёму) этого компонента в анализируемом газе. Измерение проводят отсчитыванием числа делений на шкале бюретки. Уровни запирающей жидкости в напорном сосуде и бюретки должны при этом совпадать.

Для получения наиболее полной информации был использован газоанализатор Testo 350 — это модульная портативная измерительная система, которая состоит из управляющего модуля, самого газоанализатора и зонда для отбора пробы. Управляющий модуль отображает данные измерений и служит для управления газоанализатором. Газоанализатор является «сердцем» измерительной системы и снабжен встроенным блоком пробоподготовки, включающим фильтр, холодильник на элементах Пелтье и насос для удаления конденсата. Газоанализатор рассчитывает коэффициент избытка воздуха (альфа), потери тепла и КПД, а также измеряет дифференциальное давление и температуру.

Газоанализатор Testo 350 XL (в дальнейшем анализатор) предназначен для измерения параметров, необходимых для контроля процессов горения (измерение концентрации содержания O2, CO, CO2, NO2, NO, SO2 в дымовых газах топливосжигающих установок), для расчета КПД сгорания топлива, для оптимизации режимов работы топливосжигающих установок, работающих на газе, мазуте, а также экологическом контроле на производствах химической, металлургической промышленности.

Дополнительным преимуществом газоанализотора является расширение диапазонов измерения по CO с выбранным коэффициентом разбавления до 40 и высокоточное измерение низких концентраций CO и NO с помощью специальных сенсоров. В стандартную комплектацию входят модули O2, CO (с продувкой сенсора СО), NO, NO2, SO2, CO2 (инфракрасный сенсор), а также сенсор дифференциального давления, два разъема для подключения зондов температуры, встроенный блок пробоподготовки, шина данных Testo, клапан для продувки всех сенсоров свежим воздухом, встроенные аккумуляторы, встроенная память.

Для измерения концентрации газов используются электрохимические измерительные ячейки, которые обладают рядом преимуществ: отсутствие чувствительности к вибрациям и необходимости корректировки по месту замеров; длительная стабильность показаний; широкий линейный диапазон измерения с высокой стабильностью нуля; близкая к нулю поперечная чувствительность к другим газам, влаге и давлению; высокий уровень точности, сравнимый с точностью оптических и хемилюминесцентных систем;

Прямое измерение концентрации CO2 в дымовом газе. Для проведения измерений концентрации CO2 используется инфракрасный сенсор CO2. Размеры этого сенсора идентичны размерам электрохимического сенсора Testo. Аналогично другим измерительным модулям, модуль инфракрасного сенсора CO2 можно очень легко установить в разъем для сенсоров прибора Testo 350 XL. Для проведения прямых измерений концентрации CO2 в приборе Testo 350 XL используется инфракрасный сенсор (рис. 5.4).

Сенсор является разработкой Testo и имеет диапазон измерений 0...50 об. %CO2, с погрешностью ±0,3 об.% + 1 % (рис. 5.5). Сенсор работает, используя одноканальный двухлучевой принцип измерений: два ИК приемника с двумя различными оптическими фильтрами находятся внутри миниатюрной кюветы (фильтра приемника и вспомогательного приемника). Через фильтр приемника может проходить только излучение с длиной волны 4,27 μм. Излучение этой длины волны поглощает CO2. Вспомогательный фильтр проницаем для излучения с длиной волны 4,0 μм, которое не поглощается присутствующими газами.

Рис. 5.4. Схема работы инфракрасного сенсора CO2

Рис. 5.5. Инфракрасный спектр СО2

Замеры проводились в соответствии с технической документацией и методиками разработанными КФ РГП «КазИнМетр». Газоанализаторы Testo официально сертифицированы во всем мире, метрологическая аттестация в Казахстане проведена в КФ РГП «КазИнМетр». Результаты замеров приведены в разделе 3.5.

5.3. Схема работы установки при подаче газов ТЭЦ

после системы золоулавливания

Схема работы установки В5 при подаче газов ТЭЦ после системы золоулавливания показана на рисунке 5.6

Точки измерения:

Т1 — расход Q2 на линейном участке газохода диаметром 400 мм.

Т2 — расход Q1, температура Т, давление P.

Т3 — расход Q, температура Т *, концентрация газа на входе, запыленность, влажность на входе.

Т4 — параметры на выходе установки.

Определение функциональных параметров во время испытаний:

- степень очистки от СО2;

- степень очистки от СО;

- степень очистки от пыли;

- расход газа;

- температура газа;

- длительность работы в промышленных условиях при сохранении функциональных параметров;

- потребляемая мощность от высоковольтного источника;

- напряжение на инжекторе;

- ток инжектора;

- производительность (получена на основе замеров, проведенных в протоколе испытаний);

- определены некоторые динамические характеристики установки.

Рис. 5.6. Схема работы установки при подаче газа после системы золоулавливания: 1 — газоход ТЭЦ после системы золоулавливания (СЗУ); 2 — газовая задвижка; 3 — воздушная задвижка; 4 — выход в атмосферу; 5 — вставка газохода диаметром 150 мм, длиной 1500 мм; 6 — газовый насос установки; 7 — установка

5.4. Схема работы установки при подаче газов ТЭЦ

до системы золоулавливания и после сжигания

жидкого топлива (дизельного топлива)

На рисунке 5.7 показана схема работы установки В5 при подаче газа ТЭЦ до системы золоулавливания и после сжигания жидкого топлива (дизельного топлива).

Точки замера:

Т1 — расход Q2 — на прямолинейном участке газохода d = 400 мм, длина — 10 м.

Т2 — расход Q2: d = 400 мм, давление Р, температура — t °C.

Т3 — концентрация газов на входе, температура t °C, расход — Q, запыленность на входе.

Т4 — концентрация газов, запыленность на выходе установки.

Рис. 5.7. Схема работы установки при подаче газа ТЭЦ до системы золоулавливания и после сжигания жидкого топлива (дизельного топлива ): 1 — газоход ТЭЦ до системы золоулавливания; 2 — газовая задвижка; 3 — газовый насос; 3 — горелка дизельного топлива с заглушкой; 4 — газовый насос горелки; 5 — вентиль подачи дизельного топлива; 6 — емкость дизельного топлива; 7 — теплообменник; 8 — вставка d = 150, длина — 1500 мм; 9 — газовый насос установки; 10 — установка

5.5. Расчет степени очистки от СО2, СО и пыли

Степень очистки от СО2

В качестве числового показателя степени очистки был принят следующий:

(5.4)

(5.4)

где q 1 — поток СО2 на входе установки; q 2 — поток СО2 на выходе установки.

При условии, что в установке нет утечки газа, что было проверено замерами концентрации СО2 и СО в сточных трубах, этот показатель не зависит от степени разбавления газа воздухом в установке, и какова бы ни была последняя, при q 2 = q 1: k = 0;

Если:

, (5.5)

, (5.5)

где С 1 — концентрация СО2 на входе; С 2 — концентрация СО2 на выходе.

При работе установки в номинальном режиме (т.е. когда на инжектор подано напряжение и происходит очистка от СО2), а

, (5.6)

, (5.6)

где  — концентрация СО2 на выходе при отключенном инжекторе (т.е. когда газ просто прокачивается через установку без очистки и снижение концентрации на выходе обусловлено только разбавлением газа воздухом);

— концентрация СО2 на выходе при отключенном инжекторе (т.е. когда газ просто прокачивается через установку без очистки и снижение концентрации на выходе обусловлено только разбавлением газа воздухом);  — концентрация СО2 на входе при этом, тогда:

— концентрация СО2 на входе при этом, тогда:

, (5.7)

, (5.7)

β определяется из контрольных замеров концентрации на входе и выходе (при отключенном инжекторе (табл. 5.1); L — определяется из замеров концентрации СО2 на входе и выходе работающей установки.

Таблица 5.1

Значения концентрации СО2 на входе и выходе в установку В5

| N | |||||||

| 7,6 | 7,8 | 6,8 | 4,4 | 2,4 | 2,2 | |

| 4,8 | 3,8 | 2,8 | 2,6 | 1,6 | 1,6 |

Из таблицы 5.1 получили:

(5.8)

(5.8)

β — среднее значение.

Результаты измерений после стадии золоулавливания приведены в таблице 5.2.

Таблица 5.2

Значения концентрации СО2 на входе и выходе в установку В5

| N | ||||||||||

| С 1 | 2,6 | 4,8 | 3,4 | 7,4 | 3,8 | 8,4 | 8,8 | 8,2 | ||

| С 2 | 0,4 | 0,8 | 0,2 | 1,2 | 0,8 | 0,4 |

. (5.9)

. (5.9)

Результаты измерений при сжигании дизельного топлива приведены в таблице 5.3.

Таблица 5.3

Значения концентрации СО2 на входе и выходе в установку В5

| N | ||||||||||||

| С 1 | 0,8 | 3,2 | 1,2 | 1,6 | 0,8 | 1,6 | 2,2 | 1,6 | 1,6 | 1,4 | ||

| С 2 | 0,8 |

. (5.10)

. (5.10)

Результаты измерений до стадии золоулавливания (табл. 5.4).

Таблица 5.4

Значения концентрации СО2 на входе и выходе в установку В5

| N | ||||||||||||||||

| С 1 | 4,5 | 1,8 | 2,2 | 2,8 | 2,6 | 2,2 | 2,4 | 2,4 | 2,2 | 2,2 | ||||||

| С 2 | 0,6 | 0,2 | 0,2 | 0,4 | 0,2 | 0,2 | 0,2 |

(5.11)

(5.11)

Исходя из этого, получим для степени очистки от СО2:

Результаты измерений после стадии золоулавливания.

(5.12)

(5.12)

После сжигания дизельного топлива:

(5.13)

(5.13)

Результаты измерений до стадии золоулавливния:

(5.14)

(5.14)

Заметная разница в К 1, К 2 и К 3 обусловлена скорее зависимостью К от С 1, чем зависимостью от источника газа.

Степень очистки от СО

Степень очистки от СО скорее можно оценить по чувствительности прибора, чем по значению С (в подавляющем числе замеров концентрация на выходе = 0), поэтому получаем следующее значение степени очистки от СО:

К (СО) ≥ 99,5 %.

Степень очистки от пыли

Степень очистки от пыли, ввиду ее высокого значения, может быть также оценена по чувствительности метода. Таким образом, степень очистки от пыли составляет:

К (СО п) ≥ 99,95 %

Схема подачи дымовых газов в установку (В9) при опытно-промышленных испытаниях на котельной завода КЛМЗ показана на рисунке 5.8.

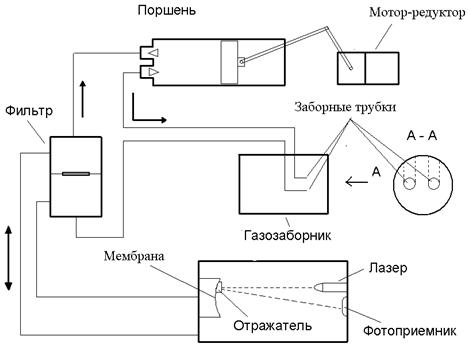

Для определения концентрации сажевых частиц в газовом потоке системы, до подачи на установку и после обработки дымового газа факторами электрического разряда, применяли поршневой датчик аэрозолей разработанный научно-исследовательской группой ТОО «Компания Absolute Kazakstan» (рис. 5.9, 5.10). Полученные данные использовались для оценки эффективности процесса очистки газа и для выявления влияния запыленности газового потока на электрохимические процессы в газоразрядной зоне установки В9.

Работа поршневого датчика аэрозолей основана на дозированном прокачивании поршневым насосом объемом 10 литров с двумя клапанами прямого и обратного действия через фильтр исследуемого газового потока. Поршень приводится в движение при помощи мотор-редуктора через кривошипно-шатунный механизм. Газозаборник выполнен в виде отдельного элемента с расположенными в нем двумя, изогнутыми по направлению потока, заборными трубками (трубки Пито), то есть, после выравнивания давлений в цилиндре под поршнем и в измеренном потоке. Использование 2 трубок обеспечивает отсутствие воздействия на фильтр разности давлений.

Всасывание очередной порции рабочего газа происходит после выравнивания давления, до и после фильтра, этот процесс контролируется лазерным датчиком разности давления. Принцип действия лазерного датчика основан на отклонения луча лазера зеркалом, установленным на резиновой мембране диаметром 100 мм, материал мембраны и определенное расположение зеркала на ней позволяют выравнивать давления с большой точностью.

Рис. 5.8. Схема подачи дымовых газов в установку В9: К — топка котла котельной завода КЛМЗ; В9 — дымоочистная установка В9; W 1, W 2 — газовые насосы установки В9; W 3 — газовый насос поддува котла; W 4 — главный дымосос котла; Z 1, Z 2 — автоматические задвижки переключения потока дымовых газов котла; Z 3, Z 4 — шиберные заслонки (при испытаниях всегда находились в полностью открытом и закрытом состояниях соответственно); Z 5 — регулируемый шибер поддува котла; Z 6 — диафрагма подсоса инжектора, Z 7 — заслонка предотвращающая подсос воздуха через сливной трубопровод установки; Z 8, Z 9 — шиберные заслонки газовых насосов В9; R 1, R 2 — циклоны и скрубберы котла (при испытаниях выступали в роли лишь аэродинамических сопротивлений и накопителей тепла — температурных демпферов); q 1, q 2 — точки, в которых измерялись параметры газового потока; f 1 — дымовая труба котельной; f 2 — точки подключения альтернативного (эталонного) источника дыма (в ходе испытаний не использовалась); f 3 — неорганизованный подсос котла; f 4 — точка подсоса воздуха вентилятором поддува; f 5 — точка забора воздуха инжектором; f 6 — неорганизованный подсос воздуха щелевым изолятором; f 7 — подсос воздуха сливной трубой установки; f 8 — выходная (в атмосферу) труба установки

Рис. 5.9. Внешний вид поршневого датчика аэрозолей

(разработан НИГ ТОО «Компания Absolute Kazakstan»)

Рис. 5.10. Структурная схема поршневого датчика аэрозолей

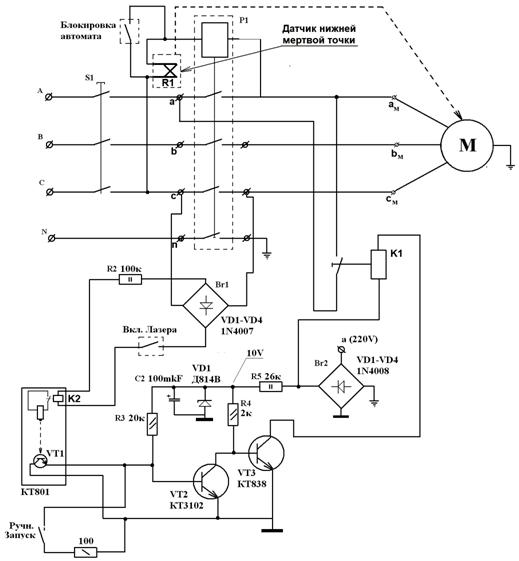

Принцип работы управления поршневого датчика аэрозолей. При включении выключателя S1 (рис. 5.11) по цепи фаза C — диодный мост Br1 — фаза Cм двигателя M — земля, начинает течь ток, так как в диагональ моста включен резистор R2 и реле K2, через них тоже течет ток (при условии, что включен выключатель «Вкл. Лазера»).

От этого тока срабатывает реле K2 и, замыкая свои контакты, включает лазер. Если в камере фильтра нормальные условия для запуска (разность давлений до и после фильтра равна 0), то луч лазера не отклоняется и попадает на фотодатчик VT1. В то же время, через фазу a — диодный мост Br2 — резистор R5 — стабилитрон VD1 также начинает течь ток.

На стабилитроне VD1 появляется падение напряжения 10 вольт, которое сглаживается конденсатором C2, это напряжение питает схему управления реле K1. Ток через резистор R3 — база транзистора VT2, держит транзистор VT2 постоянно открытым, и весь ток через резистор R4 течет через переход эмиттер-коллектор транзистора VT2, что приводит к удержанию базы транзистора VT3 на минусе питания и, соответственно, держит VT3 в закрытом состоянии, и реле K1 обесточено.

Рис. 5.11. Электрическая схема поршневого датчика аэрозолей

При попадании луча лазера на фотодатчик VT1 его сопротивление уменьшается до 400 Ом, что приводит к сильному уменьшению тока базы VT2 и его закрытию, при этом ток через резистор R4 начинает течь через переход база–эмиттер VT3, что приводит к открытию VT3 и срабатыванию реле K1. Реле K1 замыкает свои контакты, и через обмотку пускателя начинает течь ток, пускатель включается, самоблокируется (то есть остается включенным) и запускает двигатель M. Двигатель совершает один оборот, пока поршень не достигнет нижней мертвой точки, при достижении НМТ контакт R1 размыкается и обесточивает обмотку пускателя P1, двигатель останавливается, один цикл прокачки завершен. Затем, когда давление в камере фильтра становится равным 0 (в среднем 0,5–2 с), процесс всасывания повторяется, при достижении нужного количества всасываний поршня выключатель S1 отключают.

Концентрацию сажевых частиц (C) в исследуемом газовом потоке определяли следующим образом. Беззольный фильтр, голубую ленту взвешивали (m 1) на аналитических весах, затем помещали в поршневой датчик аэрозолей, после завершения процесса прокачки, фильтр извлекали, повторно взвешивали (m 2) и сжигали, массу зольного остатка (m 3) также фиксировали. Количество адсорбированных на фильтре веществ, которая соответствует концентрации сажи, определяли по следующей формуле:

, (5.15)

, (5.15)

где С — концентрация сажевых частиц, г/м3; m 1 — масса фильтра, г; m 2 — масса фильтра с адсорбированными сажевыми и пылевыми частицами, г; m 3 — масса адсорбированных пылевых частиц, г; V — объем прокачиваемого газового потока, м 3.

2017-12-14

2017-12-14 737

737