Измерение частоты вращения проводят с помощью механических, гидравлических, индукционных, частотных и электрических устройств.

К механическим измерителям частоты вращения относят центробежные тахометры. При вращении вала тахометра на грузы действует центробежная сила, под действием которой они расходятся, деформируя пружину и перемещая муфту.

В динамическом отношении центробежные тахометры – колебательные звенья.

Параметры их передаточных функций зависят от конструкции измерительного устройства.

К механическим измерителям относят также гироскопы.

Гидродинамические измерители преобразуют угловую скорость вращения в давление жидкости, создаваемое насосом.

В индукционных измерителях входной вал соединен с постоянным магнитом. При вращении магнита в металлическом диске индуктируется ЭДС, которая порождает вихревые токи. От их взаимодействия с полем постоянного магнита возникает момент вращения, значение которого пропорционально частоте вращения входного вала.

Действие электромашинных измерителей частоты вращения (электрических тахометров) основано на зависимости развиваемой генератором постоянного тока ЭДС U от частоты вращения ротора п.

В динамическом отношении электрический тахометр подобен безынерционному звену с коэффициентом преобразования

где k к – коэффициент, зависящий от конструкции: числа пар полюсов, числа проводников обмотки якоря и числа параллельных ветвей;

Ф - магнитный поток, Вб.

Обычно значение коэффициента передачи тахогенератора находится в пределах 0,06...1,15 В ∙ с/рад.

При измерении частоты вращения рабочих органов мобильных сельскохозяйственных агрегатов часто применяют импульсные измерители скорости, преобразующие угловую скорость в частоту следования импульсов некоторого значения (тока, светового потока, излучения и т.д.). В динамическом отношении эти измерительные устройства также подобны безынерционному звену с коэффициентом передачи К = n / 2π, где n – число зубцов или отверстий вращающегося диска.

Оптические ИП

В оптических ИП используются свойства контролируемых величин влиять на характеристики светового потока, пропускаемого через анализируемую среду.

Принцип действия фотоэлектрических измерительных преобразователей (фотоэлементов) основан на использовании фотоэлектрического эффекта, т.е. они реагируют на изменение светового потока и преобразуют световой поток в выходной электрический сигнал.

В зависимости от поведения электронов, высвобождающихся под действием светового потока, различают три группы фотоэлементов: с внешним и внутренним фотоэффектом и с запирающим слоем (вентильные).

Рис. Фотоэлектрические датчики: а – с внешним фотоэффектом;

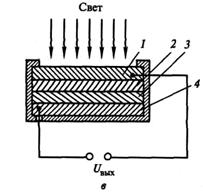

б – с внутренним фотоэффектом, в – вентильные

Фотоэлемент с внешним фотоэффектом (рис. а) представляет собой вакуумную двухэлектродную лампу. Катод 1 образован светочувствительным слоем (цезий или сплав сурьмы с цезием) и нанесен на внутреннюю поверхность лампы, а анод 2 выполняется в виде кольца или пластины. Нередко в лампу вводят некоторое количество нейтрального газа (аргона), который не окисляет поверхность металла, но способен ионизироваться под ударами летящих электронов и увеличивать за счет своих ионов значение протекающего тока. Под действием световой энергии с поверхности выбиваются электроны, образующие электрический ток (внешний фотоэффект). Промышленность выпускает фотоэлементы следующих типов: ЦГ – цезиевый газонакопленный; СЦВ – сурьмяноцезиевый вакуумный; ЦВ – цезиевый вакуумный.

Фотоэлементы с внешним фотоэффектом обладают высокой чувствительностью и высокой температурной стабильностью. Для них характерна линейная зависимость фототока от светового потока. К числу недостатков рассмотренных фотоэлементов, которые ограничивают их применение в автоматических системах управления, относятся: необходимость в повышенном напряжении питания; хрупкость стеклянного баллона; старение и утомляемость, т. е. снижение чувствительности при сильной освещенности.

Фотоэлементы с внутренним фотоэффектом (фоторезисторы) чувствительнее элементов первого типа, использующих фотоэффект со свободной поверхности металла. Фотоэлементы с внутренним фотоэффектом не нуждаются во вспомогательной энергии и им может быть придана весьма разнообразная и очень удобная форма. Недостатками их являются: подверженность влиянию окружающей температуры, утомляемость и высокая инерционность. Последнее ограничивает применение фотоэлементов с внутренним фотоэффектом при частоте прерывания светового потока в несколько десятков герц.

Фоторезисторы (рис. б) представляют собой стеклянную пластинку 1 с нанесенным тонким слоем селена или сернистых соединений различных металлов (таллия, висмута, кадмия, свинца). К пластине прикреплены электроды 2, имеющие контакт с полупроводниковым слоем. Размеры фоторезисторов очень невелики. При подаче к электродам напряжения через фоторезистор будет протекать ток, значение которого пропорционально освещенности. Зависимость тока от освещения имеет нелинейную величину. Однако чувствительность фоторезисторов в сотни раз превышает чувствительность вакуумных элементов, что позволяет их использовать в автоматических устройствах без усилителей.

У вентильных преобразователей свободные электроны, изменяя свою энергию под действием светового потока, остаются в веществе. В промышленности получили наибольшее распространение селеновые и меднозакисные фотоэлементы.

Селеновый фотоэлемент (рис. в) имеет четыре рабочих слоя. Первый слой образован тонкой пленкой золота 1, далее идут запирающий слой 2, селеновый слой 3 и стальная подкладка 4. Запирающий слой, обладая детекторным свойством, пропускает электроны, выделившиеся из пленки золота, и препятствует прохождению электронов противоположного направления. Таким образом, световой поток, проходя через пленку золота, создает вентильный фотоэффект. Электроны из освещенного слоя переходят в неосвещенный, что приводит к возникновению разности потенциалов U вых.

Фотоэлектрические датчики просты по устройству и достаточно надежны в работе. Они находят широкое применение в системах автоматики в литейных и термических цехах: для автоматического управления освещением цехов, измерения температуры жидкого металла и нагретых деталей (фотоэлектрический пирометр), определения прозрачности жидкостей или газов, подсчета форм и изделий, проходящих по конвейеру, для контроля пламени в топках топливных печей. Они применяют в системах защиты обслуживающего персонала от травм и т. п.

К недостаткам оптических датчиков относятся зависимость точности преобразования от влияния внешних факторов и нестабильность характеристик источников света и фотоэлементов.

2017-12-14

2017-12-14 3543

3543