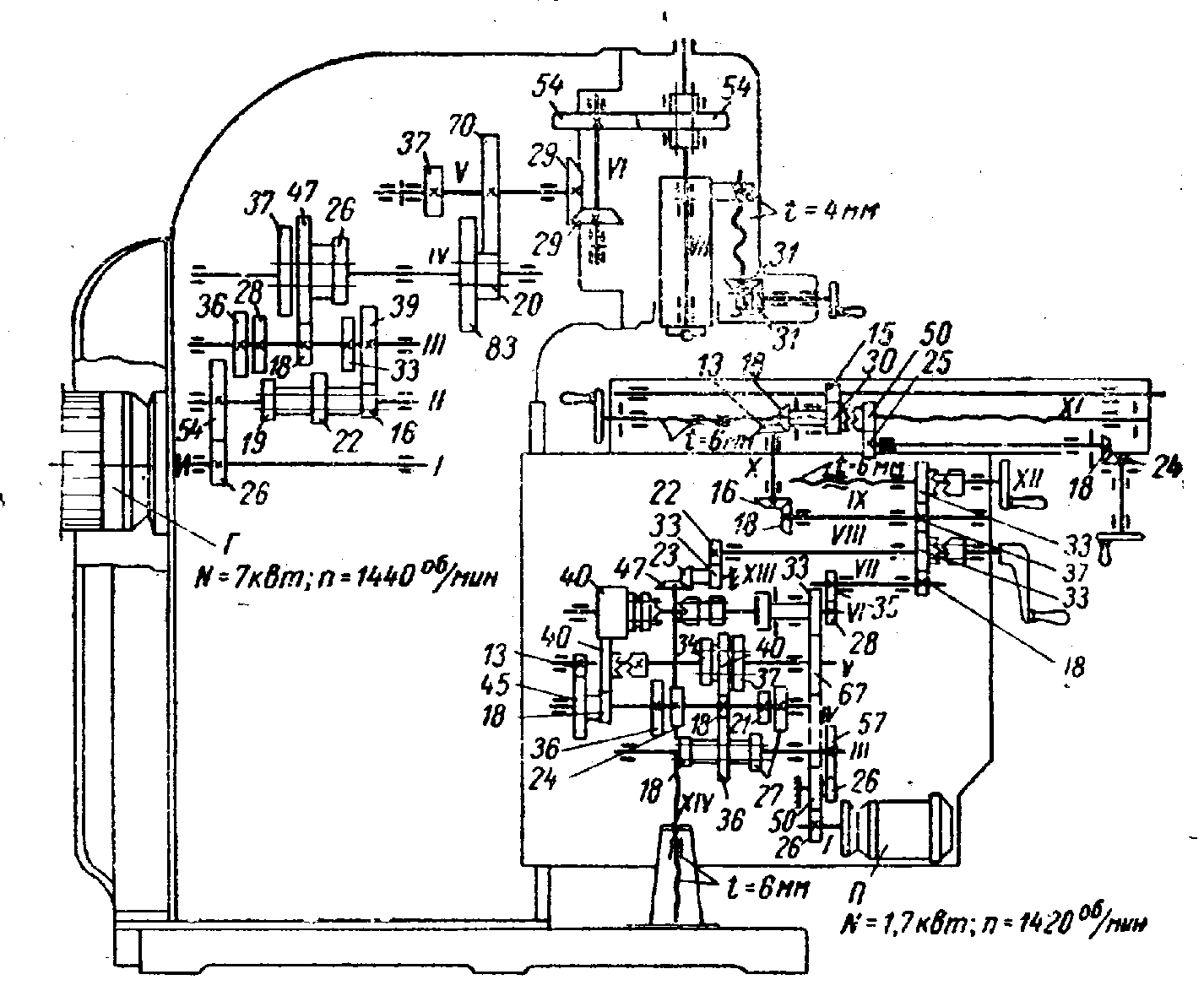

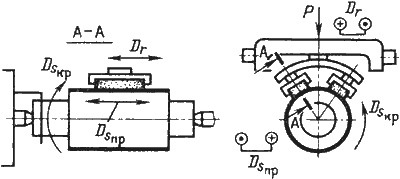

Кинематическая схема вертикально-фрезерного станка 6М12П, приведённая на рисунке 11, в значительной степени совпадает с рассмотренной выше схемой (см. Приложение). Здесь числа оборотов шпинделя также изменяются от 31,5 до 1600 об/мин. Однако кинематическая цепь главного движения несколько отличается от рассмотренной.

Рисунок 11 – Кинематическая схема консольного вертикально-фрезерного станка 6М12П

Главное движение от электродвигателя (N = 7 кВт; n = 1440 об/мин) к шпинделю осуществляется по следующеё схеме: электродвигатель – упругая соединительная муфта – вал I постоянные зубчатые колёса 26/54 – вал II – тройной передвижной блок зубчатых колёс, дающий три переключения между валами II и III (16/36; 19/36; 22/33) – вал III – второй такой же блок, дающий три переключения между валами III и IV (18/47; 28/37; 39/26) – вал IV – двойной передвижной блок, дающий переключение между валами IV и V (20/70; 83/37) – вал V – конические зубчатые колёса 29/29 – вал VI – зубчатые колёса 54/54 – шпиндель станка VII.

Кинематические цепи подач станка модели 6М12П полностью соответствуют рассмотренным выше цепям станка модели 6М82. Все обозначения на приводах подач на схемах – рисунок 10 и рисунок 11, совпадают. Значения подач также совпадают.

32. Обработка заготовок на зубообрабатывающих станках. Методы получения зубчатых колес. Схемы зубонарезания.

Зубообрабатывающий станок — металлорежущий станок, на котором обрабатываются зубчатые колеса и рейки — основные детали зубчатой передачи. Зубчатые передачи используются в редукторах и дифференциальных механизмах. На зубообрабатывающих станках производят черновую и чистовую обработку зубьев, их доводку, закругление, приработку зубчатых колес. Для осуществления этих действий используют зуборезный инструмент.

Зубодолбежные станки. Вертикальные, их зуборезный инструмент — дол-бяк, движущийся возвратно-поступательно параллельно оси заготовки. Нарезание происходит методом обкатки. На зубодолбежных станках нарезают цилиндрические зубчатые колеса с прямыми или косыми зубьями, наружного и внутреннего зацепления, блоки зубчатых колес, зубчатые рейки, секторы, шлицевые валики.

Зубострогальные станки. Обработка зубчатого колеса происходит методом обкатки одним или двумя резцами. На таком станке обрабатывают конические зубчатые колеса с прямыми зубьями. Процесс нарезания идет при движении резцов к вершине конуса заготовки, обратный ход — холостой. Зубошевинговальные станки. Обработка зубчатого колеса идет бреющим резанием, при взаимном скольжении зацепленных зубьев инструмента, и зубьев обрабатываемого зубчатого колеса, при встречном движении. Направление подачи — параллельное, диагональное и касательное. Зуборезный инструмент— шевер — дисковый, реечный или червячный. Дисковый и реечный предназначены для обработки зубчатых колес, червячный — для червячных.

Зубошлифовальные станки. Различаются по исполнению — с вертикальным или горизонтальным расположением обрабатываемого зубчатого колеса.

Их инструмент — фасонный шлифовальный круг. Шлифование идет методом обкатки. Шлифовальные круги совершают вращательное и возвратно-поступательное движение, обкатываясь по обрабатываемому зубчатому колесу, они своими торцами шлифуют поверхности зубьев.

Зубохонинговальные станки. Их инструмент — зубчатый хон — зубчатое колесо с геликоидальным профилем, из пластмассы, и отделано абразивным порошком, зернистость которого выбирается от требований к шероховатости поверхности. На таких станках уменьшают шероховатость поверхности профиля зубьев. Зубчатый хон устанавливается в центре станка и совершает вращательное и возвратно-поступатель-ное движение вдоль своей оси и оси обрабатываемого зубчатого колеса.

Зубопритирочные станки. Их инструмент — притир — чугунное зубчатое колесо, смазанное смесью мелкого абразивного порошка с маслом. Притир находится в зацеплении с обрабатываемым зубчатым колесом, которое обкатывают тремя притирами. Оси притиров наклонены к оси обрабатываемого зубчатого колеса. Притиры совершают возвратно-поступательное движение. На этих станках осуществляют притирку зубчатых колес после их термической обработки.

Зубообкаточные станки. На них обрабатывают в масляной среде без абразивного порошка незакаленные зубчатые колеса. Инструмент этих станков — изготовленное с высокой точностью закаленное колесо. Оно называется лон. В процессе обкатки сглаживается поверхность зубьев обрабатываемого зубчатого колеса. Но такой способ обработки применяют только для изготовления зубчатых колес, не требующих высокой точности.

Зубозакругляющие станки. Их инструмент — пальцевая коническая фреза, совершающая вращательное и возвратное поступательное движение. На этих станках идет закругление прямых и косых зубьев зубчатых колес наружного и внутреннего зацепления диаметром до 320 мм. В процессе обработки ось инструмента (фрезы) вертикальна, заготовка же наклонена к этой оси под углом 30—45° и закрепляется в приспособлении.

Методы изготовления зубчатых колес

Существует два принципиально отличных друг от друга метода изготовления зубчатых колес:

Метод копирования

При этом методе профиль инструмента (дисковая или пальцевая фреза) повторяет профиль впадины нарезаемого колеса.

Как метод нарезания колес он обладает существенными недостатками – относительно низкой производительностью и точностью; необходимостью иметь большое количество типоразмеров инструмента для нарезания различных колес (при этом сам инструмент имеет сложную форму); необходимостью иметь на станке дополнительное делительное устройство, и др. Поэтому данный метод при нарезании зубчатых колес используется редко (в основном в ремонтном производстве)

При этом методе инструмент (долбяк) представляет собой как бы эвольвентное зубчатое колесо, обладающее режущей кромкой (и выполненное из соответствующей инструментальной стали). При нарезании колеса, помимо движения резания, инструменту и заготовке дают движение обката, т.е. движение, имитирующее работу двух зубчатых находящихся в зацеплении колес. В этом случае на нарезаемом колесе автоматически формируется нужное число зубьев с эвольвентным профилем.

При этом профиль зуба формируется не как копия профиля инструмента, а как огибающая ко многим положениям профиля зуба инструмента в его движении относительно нарезаемого колеса. Значительно повышается производительность (т.к. процесс идет непрерывно) и точность (т.к. нет дополнительного делительного устройства). Резко снижается необходимая номенклатура инструмента, т.к. одним и тем же инструментом можно нарезать колесо данного модуля с любым числом зубьев.

Зубчатая рейка с прямолинейным профилем зуба является частным случаем эвольвентного колеса, поэтому при методе обката наиболее часто используется инструмент реечного типа (инструмент, который в осевом сечении имеет форму зубчатой рейки). Это может быть зубчатая гребенка или червячная фреза, которая применяется наиболее часто. При этом резко упрощается форма инструмента и его изготовление. Стандартная зубчатая рейка, положенная в основу инструмента, называется производящим исходным контуром.

Так как головка зуба инструмента формирует ножку зуба нарезаемого колеса, то высота головки производящего исходного контура делается в соответствии с высотой ножки зуба обычного исходного контура, т. е. производящий исходный контур имеет симметричный по высоте зуб относительно делительной прямой.

Для увеличения стойкости инструмента режущая кромка зуба у вершины имеет скругление. Величина скругления определяется коэффициентом высоты скругленного участка hk*=0.25.

Еще одним значительным преимуществом метода обката является то, что одним и тем же инструментом, на одном и том же станке (без дополнительных затрат) можно у колес с одинаковым числом зубьев для формирования профиля использовать различные участки эвольвенты, значительно изменяя форму зубьев и свойства колес и передач. Это достигается изменением положения инструмента относительно заготовки при нарезании колеса

33. Режущий инструмент для обработки зубчатых колес. Схемы зубонарезания. Инструменты 1-дисковая модульная фреза- Модульные фрезы предназначены для обработки зубьев колес в индивидуальном производстве методом копирования. Различают два типа модульных фасонных фрез: дисковые и пальцевые.

Дисковые модульные фрезы предназначены для обработки прямых, косозубых, конических, а также шевронных колес с канавкой на ободе (для выхода инструмента). При наличии специальных приспособлений дисковыми модульными фрезами можно нарезать на зубофрезерных станках и колеса с внутренним зацеплением.

При обработке прямозубых колес дисковые фрезы работают методом копирования, при обработке косозубых и шевронных – методом бесцентроидногоогибания (центроиды на инструменте и детали в процессе нарезания отсутствуют), когда профиль фрезы ни в какой момент огибания не совпадает с профилем окончательно нарезанной впадины. В соответствии с ОСТ 2 И41-14-87 дисковые модульные фрезы изготавливаются наборами из 8 фрез и предназначены для нарезания колес 10-й степени точности по ГОСТ

2-Червячная фреза- Червячная модульная фреза представляет собой режущий инструмент, изготовленный в виде червяка с прорезанными вдоль оси канавками. Червячную фрезу устанавливают так, чтобы можно было прорезать требуемую глубину впадин и движение подачи,должно быть направлено вдоль зуба фрезы для нарезания зубьев по всей длине заготовки.,3-долбяк -инструмент в виде зубчатого колеса с режущими элементами для нарезания зубьев реек и зубчатых колёсметодом обкатки. Материал — инструментальная легированная и быстрорежущая сталь. а также методом обкатки-. Схема зубонарезания методом обкатки

Метод обкатки заключается в том, что режущим инструментом является инструментальная рейка (гребенка) или инструментальное колесо (долбяк). Между инструментом и нарезаемым колесом осуществляется то относительное движение, которое имели бы они, находясь в действительном зацеплении (рис.6.2). Это означает, что их начальные окружности в процессе обработки катятся одна по другой без скольжения. При обкатке режущие кромки инструмента занимают ряд последовательных положений, образуя профиль нарезаемого колеса.

В зависимости от вида инструмента различают следующие способы обработки колес методом обкатки: зуборезными гребенками, зуборезными долбяками, червячными зуборезными фрезами, шеверами.

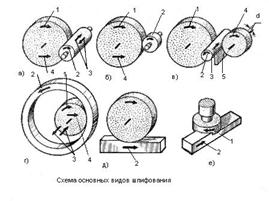

34. Обработка на шлифовальных станках. Основные схемы шлифования. Для всех технологических способов шлифовальной обработки главным движением резания Vк (м/с) является вращение круга. При плоском шлифовании возвратно-поступательное перемещение заготовки является продольной подачей.

35. Абразивная обработка (шлифование) – процесс обработки заготовок резаньем с помощью абразивных кругов. Абразивные зерна расположены в круге беспорядочно и удерживаются связующим материалом. При вращательном движении круга в зоне его контакта с заготовкой часть зерен срезает материал в виде очень большого числа тонких стружек. Обработанная поверхность представляет собой совокупность микроследов абразивных зерен и имеет малую шероховатость. Абразивные зерна могут оказывать на заготовку существенное силовое воздействие. Происходит поверхностная пластическая деформация материала, вследствие чего поверхность материала упрочняется. Тепловое и силовое воздействие приводит к структурным превращениям, изменениям физ.-хим. свойств поверхностных слоев материала. Шлифование применяют для чистовой и отделочной обработки деталей с высокой точностью.

Абразивные инструменты различают по геометрической форме и размерам, роду и сорту абразивного материала, зернистости или размерам абразивных зерен, связке или виду связующего вещества, твердости, структуре или строению круга. Зерна абразивных инструментов представляют собой искусственные или природные минералы и кристаллы. Абразивные материалы отличаются высокой твердостью. При изготовлении инструмента зерна скрепляются друг с другом с помощью цементирующего вещества – связки.

Наиболее широко применяют инструменты, изготовленные на керамической, бакелитовой или вулканитовой связке. Применяют алмазные круги. Круги маркируют для правильного выбора инструмента. Главное движение резанья является вращение круга.

Все абразивные вещества делятся на естественные (кремень, наждак, корунд, гранат, алмаз и др.) и искусственные (электрокорунд, карбид кремния, боразон, эльбор, синтетические алмазы, сапфиры и т.п.). Искусственный абразивный инструмент изготавливается из абразивов и связки (матрицы). Свойства естественных материалов нестабильны, а запасы их ограничены, основное применение в промышленности получили искусственные материалы

Зерна абразивных материалов являются режущими элементами абразивных инструментов, основным видом которых являются шлифовальные круги, форма и размер которых определяет ГОСТ 2424-60, предусматривающий 22 профиля с диаметрами от 3 до 1100 мм. Применяющиеся формы: плоские прямые (ПП), плоские с выточкой (ПВ), чашечные цилиндрические (ЧЦ) и конические (ЧК), кольца (1К), тарельчатые (2Т) и т.д..

Все абразивные инструменты имеют свою маркировку. В маркировке абразивного инструмента указывается природа абразивного материала, размер его зерен (зернистость) и зерновой состав (содержание основной фракции), твердость инструмента, природа и свойства связки, класс точности и класс неуравновешенности круга.

36. Шлифовальные круги (рис. 1, а) применяются в том случае, когда основное движение вращательное. Поэтому они представляют собой различные по форме тела вращения. Кратко рассмотрим области применения кругов основных форм исполнения. Плоские круги прямого профиля ПП применяют для круглого наружного, внутреннего и бесцентрового шлифования, для плоского шлифования периферией круга и для заточки инструментов. Плоские круги с двухсторонним коническим профилем 2П применяют для вышлифовывания зубьев шестерен и шлифования резьбы. Плоские круги с выточкой ПВ и с двухсторонней выточкой ПВД позволяют помещать в выточках зажимные фланцы, а благодаря этому, совмещать круглое шлифование с подрезкой торца. Эти круги применяют также в качестве ведущих кругов при бесцентровом шлифовании. Цилиндрические и конические круги-чашки ЧЦ и ЧК применяют для заточки инструментов и для плоского шлифования торцом. Тарельчатые круги Т применяют для заточки и доводки передних граней фрез, обработки зубьев долбяков и других инструментов. Алмазные круги (рис. 1, 6) бывают плоского прямого профиля, чашечные, тарельчатые, дисковые и другие и применяются для заточки и доводки твердосплавных инструментов, а также для шлифования труднообрабатываемых и резки неметаллических материалов. Эльборовые круги имеют формы, подобные алмазным кругам. Их применяют для шлифования закаленных сталей (60 HRCЭ), чистовой заточки инструментов из быстрорежущих сталей, при чистовом шлифовании резьб, а также для обработки жаропро...

37. Абразивные материалы (фр. abrasif — шлифовальный, от лат. abradere — соскабливать) — это материалы, обладающие высокой твердостью и используемые для обработки поверхности различных материалов: металлов, керамических материалов, горных пород, минералов, стекла, кожи, резины и других[1]. Абразивные материалы используются в процессах шлифования, полирования, хонингования, суперфиниширования, разрезания материалов и широко применяются в заготовительном производстве и окончательной обработке различных металлических и неметаллических материалов.

С давних пор использовались естественные абразивные материалы (кремень, наждак, пемза, корунд, алмаз), с конца XIX века применяются искусственные (электрокорунд, карбид кремния, карбид бора, монокорунд, синтетический алмаз и другие)[1].

Твердость (Мн/м²) определяется методом вдавливания алмазной пирамиды в поверхность испытуемого материала (например, для кварца 11000—11300, электрокорунда 18000—24000, алмаза 84250-100000). Абразивная способность характеризуется массой снимаемого при шлифовании материала в следующем порядке: алмаз, нитрид бора, карбид кремния, монокорунд, электрокорунд, наждак, кремень. Из абразивных материалов изготавливают жесткие и гибкие абразивные инструменты, которые широко применяются во всех отраслях машиностроения, особенно при изготовлении подшипников[1].

38. Испытание и балансировка кругов.

Перед установкой круги контролируют простукиванием. Каждый круг испытывают на специальных станках при вращении со скоростью в 1,5 раза превышающей на маркировке. Масса круга должна быть распределена равномерно относительно оси вращения. Вибрации. Круги, устанавливаемые во фланцах должны быть отбалансированы. Статическая балансировка - круг вместе с фланцем монтируют на балансировочной оправке. Правят и опять балансируют. Проводится также динамическая балансировка. Еще контроль твердости.

Износ и правка

В процессе шлифования режущие свойства кругов изменяются. Абразивные зерна изнашиваются, затупляются, частично раскалываются, заполняются шлифованными

отходами. Возрастает сила резания. Крут изменяет форму, точность обработки снижается. Правильно выбранный круг самозатачивается. Увеличивающаяся из-за износа круга сила резания вырывает из связки круга затупившиеся зерна, остальные обнажаются и оказываются на поверхности. Полностью самозатачивание кругов не происходит.

Правильно выбранной связке придается большое значение. Если связка слабо удерживает зёрна, то они будут удаляться раньше, чем затупятся и произойдет "осыпание" При чрезмерно прочном удержании зерна сильно затупляются, на рабочей поверхности образуется зеркальный блеск Происходит засаливание круга. Для восстановления режущих свойств кругов их правят. Шарожкой(набор дисков на валу) удаляют затупившиеся зерна и восстанавливают геометрию. Правят алмазным кристаллом, алмазным карандашом, шлиф, кругами большей твердости, шарошками. Правка осуществляется обтачиванием, обкатыванием, шлифованием(глубинное если конич диск, еще бесцентровочное шлифование (между дисками ажимают и ножом снизу).

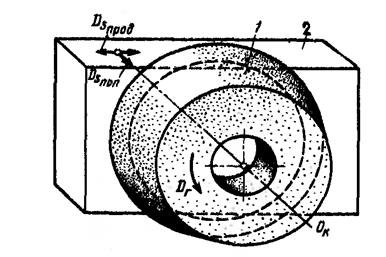

39.. схемы круглого шлифования. Круглая обработка разделяется на наружную и внутреннюю шлифовку изделий. При наружном шлифовании заготовка вращается в центрах или зажимается патроном. Возможно шлифование с продольной подачей изделий или врезная обработка. Существует два основных способа наружного шлифования: с продольной подачей и с поперечной подачей или методом врезания. В первом случае обрабатываемая заготовка имеет вращательное движение вокруг оси и поступательное движение вдоль своей оси. Шлифовальный круг имеет тоже два движения: вращательное вокруг оси и периодическое поступательное в глубину обрабатываемой заготовки (поперечная подача). Во втором случае обрабатываемая заготовка имеет только вращательное движение вокруг своей оси, а шлифовальный круг вращается и одновременно перемещается в поперечном направлении. Ширина шлифовального круга должна перекрывать ширину обрабатываемой поверхности. Этот способ применяют при шлифовании малых по длине поверхностей

Схемы основных видов шлифования

а) Круглое наружное шлифование с продольной подачей

б) Круглое наружное шлифование врезанием

г) Круглое внутреннее шлифование

д) Плоское шлифование периферией круга

е) Плоское шлифование торцом круга

40.. Схема плоского шлифования

В промежутках между возвратно-поступательными движениями заготовки шлифовальному кругу сообщается прерывистое движение DSпоп поперечной подачи. После обработки плоскости шлифовальному кругу сообщается движение вертикальной подачи DSверт. Обработка всей плоскости повторяется до тех пор, пока значение суммарной вертикальной подачи не будет равно припуску на обработку данной поверхности шлифованием;

торцовое шлифование и заточка (рис. 9.1.4), при которых шлифовальный круг 1 вращается вокруг оси Ок, совершая движение Dr. Касание заготовки 2 с кругом происходит не по линии, как в предыдущих схемах, а по плоскости. Заготовке сообщается возвратно-поступательное движение продольной подачи DSпрод, а в промежутках между этими движениями шлифовальному кругу или заготовке сообщается прерывистое движение поперечной подачи DSпоп. Так же как при плоском шлифовании внешней цилиндрической поверхностью круга, эначение суммарной поперечной подачи равно припуску на шлифование.

41. методы отделочной (финишной) обработки поверхностей деталей машин

Дальнейшее развитие машиностроения связано с увеличением нагрузок на детали машин, увеличением скоростей движения, уменьшением массы конструкции.

Выполнить эти требования можно при достижении особых качеств поверхностных слоев деталей.

Влияние качества поверхностных слоев на эксплуатационные свойства огромно, изменяются:

- износостойкость;

- коррозионная стойкость;

- контактная жесткость;

- прочность соединений и другие свойства.

С этой целью широко применяются отделочные методы обработки, для которых характерны малые силы резания, незначительное тепловыделение, малая толщина срезаемого слоя.

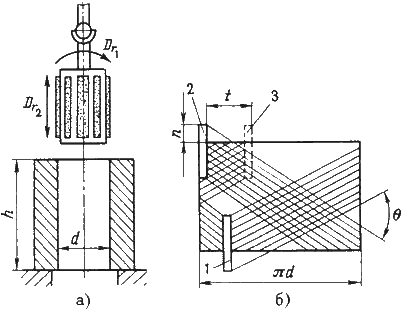

Хонингование:

Хонингование применяют для получения поверхностей высокой точности и малой шероховатости, а также для создания специфического микро-профиля обработанной поверхности в виде сетки (для удержания смазочного материала на поверхности деталей).

Поверхность неподвижной заготовки обрабатывается мелко-зернистыми абразивными брусками, закрепленными в хонинговальной головке (хоне). Бруски вращаются и одновременно перемещаются возвратно- поступательно вдоль оси обрабатываемого отверстия (рис. 20.3.а). Соотношение скоростей движений составляет 1,5…10, и определяет условия резания.

Рис. 20.3. Схема хонингования.

При сочетании движений на обрабатываемой поверхности появляется сетка микроскопических винтовых царапин – следов перемещения абразивных зерен. Угол  пересечения этих следов зависит от соотношения скоростей (рис. 20.3.б).

пересечения этих следов зависит от соотношения скоростей (рис. 20.3.б).

Абразивные бруски всегда контактируют с обрабатываемой поверхностью, так как могут раздвигаться в радиальном направлении. Давление бруска контролируется.

Хонингованием исправляют погрешности формы от предыдущей обработки, а чистовое – для повышения качества поверхности.

Этот процесс осуществляется на специальных хонинговальных установках.

Суперфиниширование уменьшает шероховатость поверхности, оставшуюся от предыдущей обработки. Получают очень гладкую поверхность, сетчатый рельеф, благоприятные условия для взаимодействия поверхностей.

Поверхности обрабатывают абразивными брусками, установленными в специальной головке. Для суперфиниширования характерно колебательное движение брусков наряду с движением заготовки (рис. 20.4).

Рис. 20.4. Схема суперфиниширования

Процесс резания происходит при давлении брусков (0,5…3)105 Па в присутствии смазочного материала малой вязкости.

Амплитуда колебаний 1,5…6 мм. Частота колебаний 400…1200 мин -1. Бруски подпружинены и самоустанавливаются по обрабатываемой поверхности. Соотношение скоростей DSкр к  в начале обработки составляет 2…4, а в конце – 8…16.

в начале обработки составляет 2…4, а в конце – 8…16.

Полирование:

Полированием уменьшают шероховатость поверхности.

Этим способом получают зеркальный блеск на ответственных частях деталей (дорожки качения подшипников) либо на декоративных элементах (облицовочные части автомобилей). Используют полировальные пасты или абразивные зерна, смешанные со смазочным материалом. Эти материалы наносят на быстро- вращающиеся эластичные круги (фетровые)или на колеблющиеся щетки.

Хорошие результаты дает полирование быстродвижущимися абразивными лентами (шкурками).

При этом одновременно протекают следующие процессы:

- тонкое резание;

- пластическое деформирование поверхностного слоя;

- химические реакции (воздействие на металл химически активных веществ).

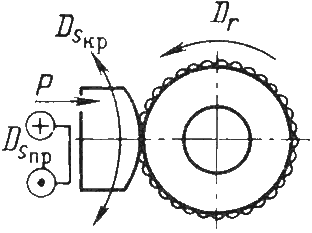

Схема полирования представлена на рис. 20.5.

Рис. 20.5. Схема полирования.

Для процесса характерны высокие скорости, до 50м/сек. Заготовка поджимается к кругу силой Р и совершает движения подачи DSкр и DSпр в соответствии с профилем обрабатываемой поверхности.

42.. Методы обработки заготовок без снятия стружки. Изготовление деталей из композиционных материалов

2017-12-14

2017-12-14 2200

2200