Конечным продуктом переработки апатитов серной кислотой является суперфосфат. Процесс его получения состоит в смешении измельченного концентрата с серной кислотой. Взаимодействие в результате протекает по следующему уравнению:

Ca5 (PO4)3F + 5H2SO4 + 5H2O → 5CaSO4∙H2O + 3H3PO4 + HF (9)

При разложении апатитового концентрата серной кислотой стронций полностью переходит в осадок сульфата кальция (фосфогипс); РЗЭ распределяются между осадком фосфогипса (60–80%), изоморфно замещая кальций в кристаллической решетке гипса, и фосфорнокислым раствором (20–40 %) (экстракционный фосфорнокислый раствор – ЭФК), из которого затем переходят в удобрения. На российских заводах примерно в равной степени апатитовые концентраты перерабатывают сернокислотным методом с использованием дигидратного (ОАО «Череповец-ФосАгро», ОАО «Воскресенские минеральные удобрения» и ОАО «ФосАгро-Балаково») и полугидратного процессов (ОАО «Череповец-Фосагро», ОАО «Мелеузовские минеральные удобрения» и ОАО «ФосАгро-Балаково»). В дигидратном процессе получают фосфодигидрат (ФДГ) – продукт на основе СаSO4∙2Н2О, в полугидратном фосфополугидрат (ФПГ) - продукт на основе СаSO4∙Н2О. При хранении влажный СаSO4∙Н2О быстро переходит в СаSO4∙2Н2О. В отвальные фосфогипсы из апатитового концентрата попадает значительная часть РЗЭ.

В дигидратном процессе примерно 25–30% РЗЭ попадает в экстракционную фосфорную кислоту (ЭФК). Эти РЗЭ обогащены иттрием и лантаноидами средней и тяжёлой групп. ЭФК делится на две части: продукционную (ПЭФК), используемую для производства минеральных удобрений, и оборотную (ОЭФК), направляемую для разложения апатитового концентрата. Концентрация РЗМ и примесей в ОЭФК примерно на 10–15% меньше, чем в ПЭФК, т.к. в неё попадают растворы, получаемые при промывке отвального ФДГ [1].

Выделяющийся при разложении апатита фтор взаимодействует с содержащимся в сырье кремнеземом, образуя тетрафторид кремния SiF4 и гексафторосиликат водорода H2SiF6,который остается в удобрениях, переходя в малорастворимые соли – гексафторосиликаты.

SiO2 + 4HF→ SiF4 (H2SiF6) +2H2O (ХХ)

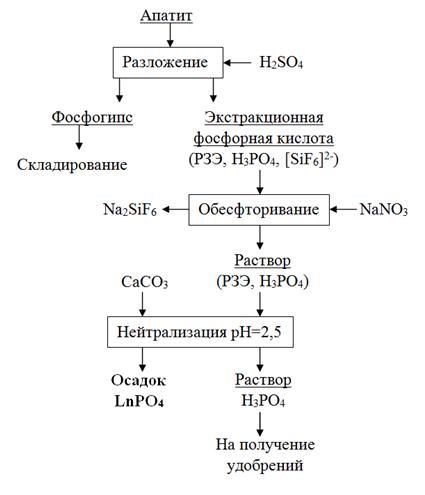

На рис.8 приведена схема выделения РЗЭ при сернокислотном способе переработки апатита. Из фосфорнокислого раствора, содержащего 0,03–0,14% РЗЭ, их выделяют раствором аммиака, известковым молоком или мелом после предварительного обесфторивания. Свободная серная кислота при этом практически полностью нейтрализуется. Осадок фосфатов РЗЭ отделяют фильтрованием и промывают декантацией. Извлечение РЗЭ в осадок фосфатов составляет 50–80% от их концентрации в фосфорнокислом растворе, содержание РЗЭ в осадке 6–20%.

Рисунок 8. – Принципиальная технологическая схема переработки апатита сернокислотным способом

Наиболее известным химическим методом очистки фосфатного редкоземельного концентрата от фосфора является оксалатный метод, предусматривающий растворение концентрата в азотной или соляной кислотах и последующее выделение РЗЭ в виде оксалатов. Метод позволяет получить после прокаливания 93–95% суммы оксидов РЗЭ, достаточно хорошо очищенных от фосфора. К недостаткам метода следует отнести большой расход дефицитной щавелевой кислоты, сложность регенерации фосфатных растворов, содержащих избыточное количество оксалат – ионов [2].

Технология извлечения редкоземельных элементов из экстракционной фосфорной кислоты (ЭФК) в настоящее время и в России, и за рубежом находится еще на стадии разработки.

Ниже представлена технология процесса извлечения суммы редкоземельных элементов из экстракционной фосфорной кислоты (ЭФК) предприятия «ФосАгро-Череповец» на основе разработок, выполненных Инженерным химико-технологическим центром «Русредмет».

В данной разработке для извлечения суммы РЗЭ предлагают использовать сорбцию.

Сорбцию катионообменной смолой Purolite C-150[1] проводят в каскаде пачуков (Рис.9) при объемном отношении Ж:Т = (8–10):1 и температуре 50–60°С. Расчетная скорость подачи раствора экстракционной фосфорной кислоты на стадию сорбции составляет 2,0 м3/ч. Десорбцию проводят раствором аммиачной селитры (~600 г/л), подкисленной HNO3 до pH=1, и Ж:Т =(0,5–1):1. Скорость подачи десорбирующего раствора на колонны ~700 л/ч. На стадии регенерации смолы рекомендуется отмывка водой, что позволяет снизить содержание P2O5 в ней до уровня ниже 0,1%.

В каскаде должна поддерживаться заданная температура, в противном случае будут происходить сбои в работе эрлифтов, накопление кристаллов кремнефтористых соединений в конусах пачуков, гипсование их сетчатых дренажей, вследствие чего производительность каскада снижается на 75% и более, вплоть до остановки каскада. Извлечение суммы РЗЭ из ЭФК по каскаду сорбции-десорбции составляет 92%.

Далее из раствора десорбента осаждают карбонаты РЗЭ. Полученный осадок отфильтровывают, растворяют в азотной кислоте и упаривают для корректировки концентрации компонентов раствора. Разделение РЗЭ из азотнокислых растворов в дальнейшем проводят экстракционным способом.

Рисунок 9. - Ионообменный пачук.

1 – корпус; 2 – дефлектор; 3 – эрлифты; 4 – грохоты.

АЗОТНОКИСЛЫЙ СПОСОБ

Более рациональный метод переработки апатита для извлечения РЗЭ - азотнокислый, который кроме получения фосфатных и азотных удобрений, позволяет комплексно использовать компоненты, входящие в состав апатита, в том числе РЗЭ. По этому способу перерабатывают всего 10% апатитов. Разложение проводят 58–60% азотной кислотой, при температуре 50–60°С, в течение 1,5 часа. Степень разложения апатита составляет 99% и при этом в раствор переходят 90% РЗЭ. Вместе с РЗЭ в раствор переходит фтор, оксиды железа, алюминия, калия, натрия, а также частично кремнекислота (рис.10) [4]. При разложении протекают следующие взаимодействия:

Ca5F(PO4)3 + 10 HNO3 =3H3PO4 + 5Ca(NO3)2+HF (10)

LnPO4 + 3HNO3 =Ln(NO3)3 +H3PO4 (11)

Рисунок 10. – Принципиальная технологическая схема комплексной переработки апатита азотнокислым способом.

Просто NP удобрения

В твердом остатке остается неразложившийся апатит и стронций в виде Sr(NO3)2·4H2O, который осаждают за счет высаливания азотной кислотой. Степень извлечения в осадок составляет около 50–60% стронция [5], пригодного для получения такого товарного продукта как SrCO3.

Из необесфторенной вытяжки фосфорной кислоты при сильном охлаждении выделяют нитрат кальция в виде четко выраженных кристаллов Ca(NO3)2·4H2O. Степень выделения нитрата кальция в твердую фазу, равная ~90% достигается при температуре порядка -15ºС. Выделившиеся кристаллы Ca(NO3)2·4H2O отделяют от маточного раствора путем фильтрования или центрифугирования с последующей их промывкой холодной 58–60% азотной кислотой.

Маточный раствор, полученный после отделения нитрата кальция, содержит около 97% оксида фосфора (V), 85% фтора и 93% редкоземельных элементов (от количеств, вводимых с апатитом). Далее этот маточный раствор направляют на стадию выделения фтора.

Процесс обесфторивания при применении азотной кислоты для разложения апатита осуществляется также как и в случае использования серной кислоты, с применением солей NaNO3 или Na2CO3 и выделением фтора в виде малорастворимого Na2SiF6 [2].

Оставшийся раствор нейтрализуют аммиаком (pH 2–2,5), в осадок выделяются фосфаты РЗЭ, а раствор H3PO4 направляют на получение NPK-удобрений[2]. Азотно-фосфатный раствор, полученный после отделения редкоземельного концентрата, содержит около 20% P2O5, 2% CaO, 15% NO2, 0,3% F, 0,1% РЗЭ.

Полученный фосфатный редкоземельный концентрат (LnPO4) очищают от фтора и направляют на получение оксидов или карбонатов РЗЭ. Для этого традиционно используют описанный выше оксалатный метод (рисунок 6) или метод жидкостной экстракции более подробно рассмотренный далее в главе посвященной экстракционным схемам разделения РЗЭ.

Применение жидкостной экстракции для извлечения и очистки РЗЭ из нитратных растворов позволяет повысить степень очистки РЗЭ от примесей, увеличить их выход при значительно меньшем расходе реагентов, чем при химических методах.

ПЕРЕРАБОТКА ЛОПАРИТА (Ce, Na, Ca)(Ti,Nb,Ta)2(O)6

В России на сегодняшний день лопарит – это единственный перерабатываемый в промышленном масштабе концентрат с попутным получением редкоземельной продукции.

С точки зрения промышленного использования лопарит является комплексным минералом, содержащим такие ценные компоненты как титан, ниобий, тантал и РЗЭ. Лопарит представляет собой титано-ниобат натрия, кальция и РЗЭ (Na, Ca, Ln)2(Ti, Nb)2O6. РЗЭ в лопарите представлены, главным образом цериевой подгруппой и составляют 29–34%. В добываемой руде лопариту (3–6%) сопутствуют эгирин (NaFe3+[Si2O6]), нефелин (Na[AlSiO4]) и полевой шпат ([K, Na][AlSi3O8]). Обогащение лопарита проводят традиционными методами.

Лопаритовую руду после двухстадийного дробления и мокрого измельчения направляют на гравитационное обогащение (гидравлическая классификация[3]). Получаемый коллективный эгирино-лопаритовый концентрат обезвоживают, сушат и подвергают электростатической сепарации для удаления эгирина. Лопарит выделяется в проводниковую фракцию. Далее лопаритовая фракция подвергается электромагнитной сепарации, в результате которой лопарит переходит в немагнитную фракцию. Полученный в результате обогащения кондиционный концентрат содержит лопарита 93–96%.

В промышленном масштабе, в настоящее время реализованы две технологии переработки лопаритового концентрата: хлорная и сернокислотная. Хлорная технология реализована на Соликамском магниевом заводе(СМЗ), Северный Урал; сернокислотная – АО «Силмет» Сланцехимический завод, г. Силламяэ, Эстония.

2017-12-14

2017-12-14 4279

4279