Введение

В моей курсовой работе рассчитывается производственный процесс с экономической точки зрения на производство детали «Ступица».

«Ступица» используется для крепления колеса через колесные болты (или шпильки и гайки), а также:

· Крепления тормозного диска (или барабана)

· Запрессовки ступичного подшипника

· Крепления колеса к оси поворотного кулака (через ступицу)

· Вращения колеса

· Крепления датчика АБС, или импульсного перфорированного диска (на некоторых автолмобилях)

· Кроме некоторых важных задач, описанных выше, для которых предназначена ступица колеса, следует отметить еще одну не менее важную – это передача огромного крутящего момента от механизма трансмиссии, на ведущие колеса и таким образом осуществление вращения колес для движения транспортного средства.

В курсовом проектировании проведены следующие экономические расчёты:

1. Определение типа производства.

2. Расчёт количества оборудования, для производства детали.

3. Построение графика загрузки оборудования.

4. Расчёт численности ППП участка.

5. Расчёт величины производственной площади.

6. Расчёт зароботной платы ППП участка.

7. Расчёт фондоотдачи и фондоёмкости

8. Проведение оценки рентабельности

9. Расчёт выработки на одного работника и оценка эффективности производственного процесса.

Организация работы структурного подразделения

Назначение и организация работы производственного участка

Производство детали «Ступица» осуществляется в структурном подразделении ФГУП «РФЯЦ-ВНИИЭФ» подразделение 0461 площадка 8 (копировать структуры подразделения).

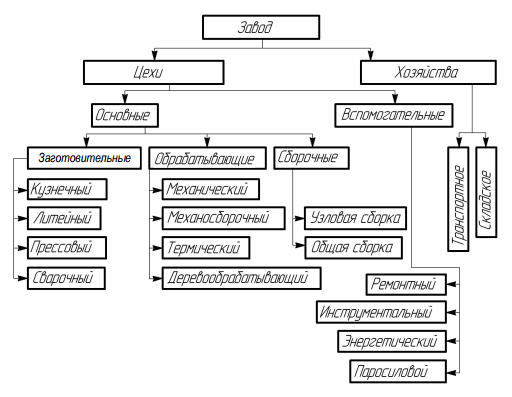

Рисунок 1.1 - Структуры подразделения 0461 площадка 8

Производственная база предприятия расположена на единой промышленной площадке и включает в себя следующие производства:

· заготовительно-штамповочное;

· инструментальное;

· сварочное;

· механообрабатывающее;

· электромонтажное;

· специальные;

· изотопное

· гальваническое и лакокрасочное;

· пластмассовое;

· деревообрабатывающее;

· испытательный центр.

Заготовительно-штамповочное производство:

· все виды горячей и холодной обработки металлов давлением усилием до 630 тонн;

· резка металлов – плазменная, механическая, газовая Ø до 500 мм, прокат листовой – сталь, титан до 120 мм, алюминиевые сплавы до 180 мм;

· резка различных материалов на установке гидроабразивной резки.

Термическая обработка:

Отжиг, закалка, изотермическая обработка деталей, инструмента, изделий производится как по традиционным технологиям, так и в среде инертных газов, в вакууме, в электропечах шахтных, камерных, сушильных; в высокочастотных установках, в электрованнах.

Определение типа производства

Тип производства зависит от количества выпускаемых изделий, от коэффициента при расчётах которого необходимо учитывать количество запасов и технологических потерь.

Исходными данные:

· Годовая программа выпуска деталей Nв = 1000 шт.

· Количество деталей на изделие m = 1 шт.

· Режим работы предприятия – две смены в сутки.

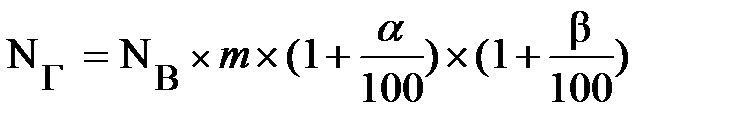

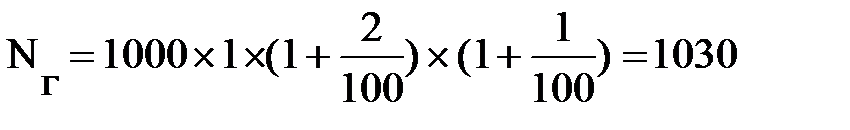

Объём выпуска детали рассчитывается на основании заданного годового объёма с учётом коэффициента потерь и запаса:

,

,

где α – процент запасных частей, α = 2%;

β – процент технологических потерь, β = 1%;

Nв – годовая программа выпуска детали, шт;

m – количество одноименных деталей, m = 1шт

шт

шт

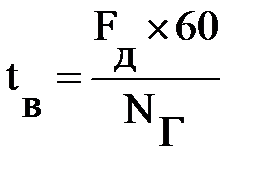

Величина такта выпуска рассчитывается по формуле:

, мин/шт,

, мин/шт,

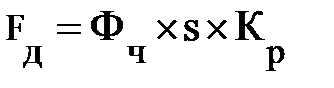

где Fд – действительный годовой фонд времени работы, ч;

Где Фч – количество рабочих часов в году (2017 год Фч = 1973,0 ч), ч;

s – число смен работы оборудования, s=2 (из условия залачи);

Кр – коэффициент, учитывающий время пребывания станка в ремонте:

Для крупных станков Кр = 0,9 – 0,94;

Для средних станков Кр = 0,95 – 0,97;

Для мелких станков Кр = 0,96 – 0,98;

Для автоматических линий Кр = 0,88 – 0,9;

Nг – годовая программа выпуска детали, шт.

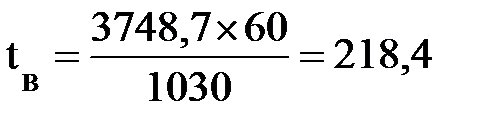

Fд = 1973 × 2 × 0,95 = 3748,7 ч

мин/шт

мин/шт

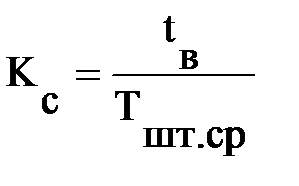

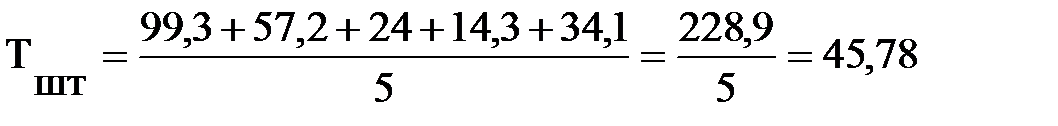

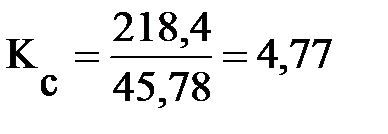

Рассчитываем коэффициент серийности на основе Тшт:

,

,

где tв – такт выпуска, мин/шт;

Тшт.ср – среднее штучное время по операциям, мин.

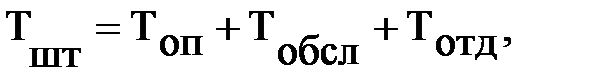

где Топ - оперативное время

Топ=То+Тв, мин,

где То – основное время оперции, мин;

Тв – вспомогательное время, затрачиваемое на выполнение вспомогательных переходов, ходов, управление оборудованием, контроль, смену инструмента операции, мин;

Тобсл – время на обслуживание рабочего места;

Тотд – время на организованные перерывы или иные потребности.

Токарная – Топ 020=90,3

Сверлильная – Топ 030=52

Слесарная – Топ 035=12

Протяжная – Топ 045=13

Шлифовальная – Топ 060=31

Тшт 020=99,33

Тшт 030=57,2

Тшт 035=24

Тшт 045=14,3

Тшт 060=34,1

Таблица 1.1 - Соответствие расчетного коэффициента серийности типам производства

| Вид типа производства | Значение Кс |

| Массовое | |

| Крупносерийное | 1-10 |

| Среднесерийное | 10-20 |

| Мелкосерийное | >20 |

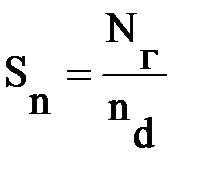

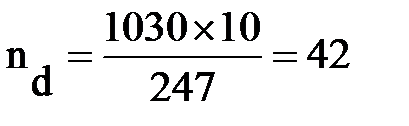

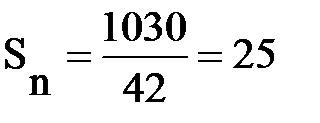

Количество партий в год, запускаемых в производство определяется по формуле:

,

,

где Sn – количество партий, запускаемых в год;

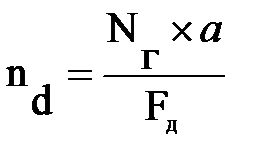

nd – количество деталей в партии:

,

,

где NГ – размер годовой программы выпуска, шт;

а – число дней, на которое нужно иметь запас деталей на складе (2 – 5 дня для крупных, 10 – 20 для мелких);

Fд – действительный годовой фонд времени работы, дн. (2017 год – 247 дней).

шт

шт

партий

партий

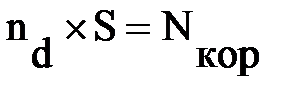

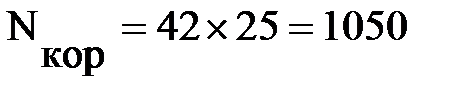

С учётом количества деталей в партии откорректируем годовую программу:

шт

шт

При принятом запасе на складе в 10 дней количество деталей в одной партии составит 1050 шт., партий 25 при 5 дневной рабочей неделе.

2017-12-14

2017-12-14 630

630