Физико-химические свойства процесса. Синтез аммиака

N2 + 3Н2 ↔ 2NH3 + 103,6 кДж

протекает на катализаторе, в качестве которого используют пористое железо с добавками стабилизирующих и промотирующих элементов (А1, К, Са и др.). Катализатор активен и термически устойчив в области температур 380-560оС. Реакция обратимая, протекает с выделением теплоты и уменьшением объема. Согласно принципу Ле-Шателье понижение температуры и повышение давления сдвигает равновесие реакции в сторону увеличения содержания аммиака.

При атмосферном давлении (0,1 МПа) превращение очень мало. Область давлений, при которых степень превращения представляет промышленный интерес (более 20%), находится выше 20 МПа. Оптимальным же будет осуществление процесса при 30-32 МПа - эти данные были получены из технико-экономического обоснования синтеза. Реализация более высокого давления резко увеличивает затраты на оборудование и компрессию, а понижение давления увеличивает затраты, связанные с малым выходом аммиака. Эти условия используются в современных агрегатах производства аммиака.

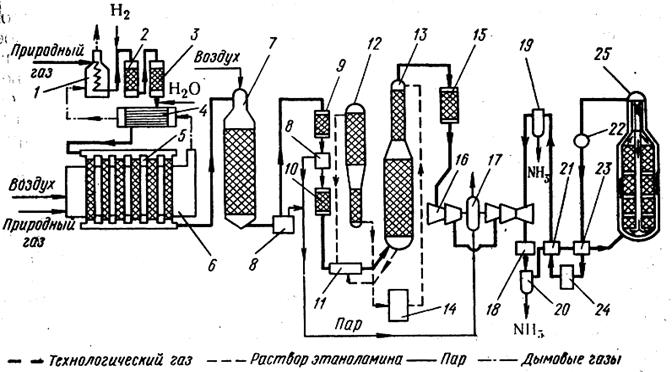

Технологическая схема процесса синтеза (рис. 7). В выбранных условиях температуры и давления достигается далеко не полное превращение исходной смеси - выходящий газ содержит около 16% NH3 (степень превращения 27-28%), поэтому для полноты использования ABC используют рецикл, т.е. после прохождения реактора отделенные от продукта (аммиака) непрореагировавшие Н2 и N2 опять возвращают в аппарат. Аммиак выделяют конденсацией сначала в воздушном холодильнике, а затем - в конденсационной колонне при значениях температуры минус 2 ÷ 5°С. Тем не менее, полностью выделить аммиак не удается, и на входе в реактор синтеза содержание аммиака в ABC составляет 3%.

Рисунок 7 – Принципиальная технологическая схема синтеза аммиака

под средним давлением

1 - подогреватель природного газа; 2 - реактор гидрирования органической серы;

3 - адсорбер сероводорода; 4 - теплообменник; 5 - трубчатая печь - конвертор метана; 7 - шахтный конвертор метана; 8 - паровой котел; 9 - конвертор СО I ступени; 10 - конвертор СО II ступени; 11 - теплообменник; 12 - регенератор СО2 (десорбер); 13 - абсорбер CO2; 14 - воздушный холодильник; 15 - метанатор; 16 - турбокомпрессор с газовой турбиной; 17 - паровая турбина; 18 - аммиачный холодильник;

19 - первичный сепаратор; 20 - вторичный сепаратор; 21 - холодильный теплообменник; 22 - водоподогреватель паровых котлов; 23 - «горячий» теплообменник;

24 - воздушный холодильник; 25 - полочная колонна синтеза

Реакционная смесь содержит до 1,4% инертных веществ (СН4 и аргон, попадающий с воздухом). Если их не отводить с продуктом, они будут накапливаться в рецикле. Содержание инертных веществ в циркулирующем газе поддерживают на уровне 16% путем вывода (отдувки) части газа. Отдувка составляет около 8% от потока свежего синтез-газа, который, в свою очередь, составляет меньше трети циркулирующего потока. Расход синтез-газа на тонну аммиака до 2600 нм3. В современном агрегате аммиака мощностью 1360 т/сут циркулирующий поток составляет около 450 тыс. нм3/ч.

Реактор синтеза аммиака. Протекание обратимой экзотермической реакции синтеза аммиака обуславливает необходимость отвода теплоты для поддержания в реакционной зоне температуры, близкой к оптимальной, рассчитанной теоретически. Это реализуют или в трубчатом реакторе с охлаждением, или в многослойном с промежуточным теплообменом. В многослойном реакторе процесс проводится адиабатически в нескольких слоях с промежуточным охлаждением. Конструкцию реактора можно сделать более компактной, если температуру между слоями снижать вводом холодного газа. Регулируя величину поддува, режим процесса приближают к теоретическому. Все элементы реактора: слои катализатора, теплообменники, смесители располагаются в одном корпусе высокого давления. Поступающий холодный газ проходит в узком кольцевом пространстве вдоль стенок, предохраняя их от нагрева. Это сохраняет прочность корпуса, несущего нагрузку. Общий вид трубчатого и многослойного реакторов показан на рис. 8.

Из-за внешнего вида современных реакторов, представляющих вертикально стоящие цилиндрические аппараты с внутренним диаметром 2400 мм, толщиной стенок - 265 мм, высотой - 19,4 м, их называют колоннами синтеза аммиака.

Энерготехнологическая система в производстве аммиака (рис.9).Сжатие природного газа и технологического воздуха до 4,5 МПа, а также азотоводородной смеси до 32 МПа и ее циркуляция в подсистеме синтеза осуществляется с помощью мощных турбокомпрессоров. Кроме них в энергетической системе задействован еще ряд машин. Общее потребление энергии, необходимой для получения 1 т NH3, составляет 880-900 кВт-ч. Наиболее энергоемким элементом данной схемы является компрессор синтез-газа с частотой вращения вала около 11000 мин-1, он потребляет более половины энергии всего производства аммиака. Применение для привода этого компрессора электродвигателя практически не реализуемо, поэтому используется паровая турбина с энергоносителем — паром с высокими параметрами (давление достигает 10 МПа, а температура – 450÷470оС). Для привода других компрессоров также используют паровые турбины на энергоносителях с меньшими параметрами. Покрытие потребляемой мощности возможно либо за счет подвода энергии со стороны, либо использования собственных энергоносителей, в частности, энергетического водяного пара.

В производства аммиака имеются высокопотенциальные технологические потоки: конвертированный и дымовые газы после конверсии метана, синтез-газ после метанирования, газ после конверсии метана. Однако их энергии и потенциала не достаточно для образования пара с высокими параметрами. Необходим дополнительный высокотемпературный источник энергии. Таким источником является вспомогательный котел 6 с огневым обогревом от дополнительного энергетического узла 3, установленный в газоходе 7 после трубчатой печи.

Пар, получаемый в котлах-утилизаторах в линиях технологических потоков и в дополнительном котле, собирается в паросборнике 2 и оттуда распределяется на паровые турбины - приводы компрессоров. Таким образом, производство аммиака становится автономным по энергетическому пару, но для его выработки, используя свои вторичные энергетические ресурсы, потребляет также дополнительное количество топлива - природного газа. Такая схема обеспечения производства энергией и есть энерготехнологическая система.

Промышленность выпускает аммиак первого сорта с концентрацией NH3

99,9%, второго сорта с концентрацией 99,6 % и аммиачную воду с долей NH3 25%. Аммиак первого сорта используют в качестве хладоагента в холодильных агрегатах и удобрений, второго сорта – в производстве азотной кислоты.

2017-12-16

2017-12-16 2602

2602