4.1 Описание заданного способа

Основным способом проведения оксихлорирования является газофазный процесс с использованием гетерогенных катализаторов. В качестве катализаторов применяют соединения меди, щелочных, редкоземельных и некоторых других металлов (или их смесь) на пористых носителях разного состава и строения.

Основой для процесса оксихлорирования послужил газофазный процесс окисления хлорида водорода, протекающий на катализаторах, содержащих хлорид меди (процесс Дикона). При совместном протекании реакций Дикона и хлорирования равновесие реакции сдвигается за счет расходования хлора, поэтому имеем практически полное превращение НС1.

Все рассмотренные реакции оксихлорирования практически необратимы в интересующем нас интервале температур. При этом хлорид меди остается основным катализатором окисления HCl и оксихлорирования. Для этого процесса Диконом была предложена следующая схема протекания окисления HCl:

2CuCl2 ⇄ Cu2Cl2 + Cl2(газ) (2)

Cu2Cl2 + 0,502 → CuО∙CuCl2 (3)

CuО∙CuCl2+ 2НСl(газ) ⇄ 2CuCl2+ H2O(газ) (4)

В дальнейшем был предложен механизм образования 1,2-дихлорэтана при взаимодействии этилена с CuCl2, в результате которого образуется восстановленная форма меди:

2CuCl2 + С2H4 → C2H4Cl2 + Cu2Cl2 (5)

Cu2Cl2 + 2HCl + 0,502 → 2CuCl2+ H2O (6)

Таким образом, в случае окислительного хлорирования этилена при 210—280°С происходит присоединение хлора по двойной связи, а не замещение. Причем установлено, что хлорирование осуществляется не хлором, а непосредственно CuCl2 который регенерируется под действием НСl и O2:

CH2=CH2 + 2HCl + 0,5O2 → ClCH2-CH2Cl + H2O (7)

CH2=CH2 + 2CuCl2 → ClCH2-CH2Cl + Cu2Cl2 (8)

Cu2Cl2 + 2HCl + 0,5O2 → 2CuCl2 + H2O (9)

При этом, видимо, кислород окисляет Сu2Сl2 в оксохлориды меди (II), которые в присутствии НСl переходят в СuСl2.

В данном случае катализаторы готовят пропиткой носителя (пемза, корунд, алюмосиликат) солями с последующей сушкой. Их основой является хлорид меди(II), к которому добавляют KI для снижения летучести за счет образования комплексов с СuСl2. Добавляются также различные модификаторы, например соединения редкоземельных элементов.

Очень высокая экзотермичность процесса требует организации отвода тепла в реакторе. Если используется реактор с псевдоожиженным слоем катализатора, то в него подают холодные реагенты, а избыток тепла отводится с помощью внутреннего теплообменника за счет испарения парового конденсата. В кожухотрубных реакторах со стационарным слоем катализатора тепло отводится за счет испарения водного конденсата, подаваемого в межтрубное пространство. Из–за наличия в реакционной массе паров воды при процессах окислительного хлорирования наблюдается сильная коррозия аппаратуры. Кроме обычной защиты корпуса реакторов керамическими материалами, для изготовления охлаждающих устройств, применяют специальные сплавы.

Недостатками этого способа является образование побочных продуктов замещения, а также трудности очистки дихлорэтана. Процесс газофазного хлорирования требует особенного требования по технике безопасности.

4.2 Описание технологической схемы

Процесс получения 1,2-дихлорэтана окислительным хлорированием этилена состоит из двух основных стадий: синтеза 1,2-дихлорэтана и его выделения. При этом в реакторе протекают две реакции (5)-получение целевого продукта и (6)-регенерация катализатора, т. е. наблюдается совмещение двух реакций в одном аппарате (реакторе).

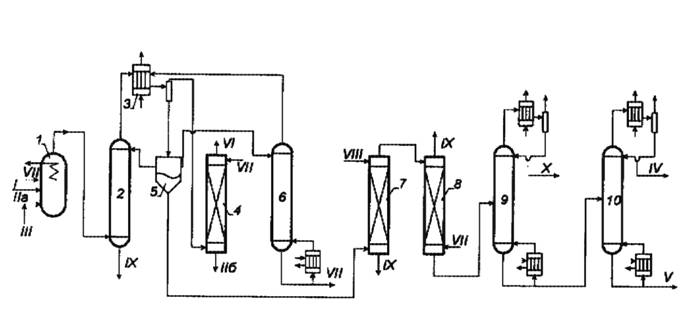

Рис. 1. Технологическая схема получения 1,2-дихлорэтана окислительным хлорированием этилена в паровой фазе:

1- реактор; 2- закалочная колонна; 3- конденсатор; 4- абсорбер; 5- сепаратор (разделение фаз); 6- колонна гетероазеотропной ректификации; 7,8- колонны отмывки от хлораля; 9,10- ректификационные колонны;

I - этилен; II - хлористый водород (а) - газ; (б) - концентрированная соляная кислота; III - воздух (технический кислород); IV - 1,2-дихлорэтан; V - полихлориды; VI - абгаз; VII - вода; VIII - раствор щелочи; IX - солевые стоки; X - легколетучие примеси

В реактор 1 (в данном случае с псевдоожиженным слоем катализатора) подаются этилен, HCl и воздух (или кислород) в соотношении, обеспечивающем 3-5 % избыток этилена (по объему). Температура в реакторе поддерживается 210-260 °С.

Выходящие из реактора реакционные газы содержат пары 1,2-дихлорэтана, хлораль, полихлориды, реакционную воду, хлорид водорода и инертные газы. Они поступают в закалочную колонну 2, в которой происходит охлаждение парогазовой смеси и удаление из нее непрореагировавшего хлорида водорода и инертных газов. При этом пары конденсируются в конденсаторе 3. Хлорид водорода с инертными газами поступает в абсорбер 4, орошаемый водой, для улавливания хлорида водорода.

Конденсат поступает во флорентийский сосуд 5. Водный слой направляется на очистку от 1,2-дихлорэтана в колонну гетероазеотропной ректификации 6. Из куба этой колонны фузельная вода направляется на очистку, а пары колонны - в конденсатор 3. Нижний слой (1,2-дихлорэтан-сырец) флорентийского сосуда 5 промывается раствором щелочи и водой в колоннах отмывки 7 и 8 от хлораля, образовавшегося в процессе оксихлорирования за счет побочной реакции. Далее 1,2-дихлорэтан поступает в ректификационную колонну 9 для отгонки легколетучих примесей. И наконец, в ректификационной колонне 10 1,2-дихлорэтан отделяется от полихлоридов.

В этом процессе конверсия C2H4 составляет 95%, хлорида водорода - 99%; выход 1,2-дихлорэтана - 97%. Преимущество этого метода обусловлено тем, что в основном аппарате наблюдается меньшая коррозия за счет проведения процесса в паровой фазе и регенерируется теплота реакции с получением технического пара. Вместе с тем образуется много отходов в колоннах отмывки 7 и 8 и закалочной колонне 2, а также получается разбавленная соляная кислота в абсорбере 4.

Следовательно, с точки зрения создания безотходного производства этот способ не может конкурировать с прямым хлорированием этилена.

Технология получения 1,2-дихлорэтана оксихлорированием этилена относится к одностадийным по химической составляющей процесса и непрерывной. Используется дешевое и доступное сырье. Важной особенностью этого процесса является то, что в качестве галогенирующего агента применяется хлороводород, который получается при термическом пиролизе 1,2-дихлорэтана. Процесс имеет достаточно высокую эффективность, хотя и уступает по показателям галогенированию этилена. Высокие конверсии реагентов за один проход позволяют организовать технологию без рециркуляции по компонентам и потокам. В полной мере в технологии реализован принцип полноты выделения продуктов из реакционной смеси. В первую очередь это связано с высокими требованиями к чистоте 1,2-дихлорэтана (>99,2 %), поступающего на стадию термического пиролиза с получением винилхлорида. Высококипящая фракция может подвергаться деструктивному хлорированию с получением четыреххлористого углерода как товарного продукта. Процесс можно отнести к технологиям с низким энергопотреблением и высокой полнотой использования энергии системы, поскольку реакционная стадия продуцирует значительное количество высокопотенциального тепла, которое может быть утилизировано за счет использования в процессах разделения или в других производствах. В настоящее время в производствах винилхлорида сбалансированным по хлору методом степень утилизации тепла оксихлорирования этилена достигает более 97 %. К сожалению, процесс сопровождается образованием отходов в колоннах отмывки 7 и 8 и закалочной колонне 2, а также получением разбавленной соляной кислоты в абсорбере 4. Наличие отмывочных колонн не дает возможности отнести процесс оксихлорирования к технологиям с минимальным расходом воды. Технология позволяет применять аппараты и линии большой единичной мощности. В большей степени этот принцип может быть реализован именно построением линий большой единичной мощности, поскольку мощности реакторов даже при использовании кипящего слоя ограничены возможностью отвода тепла реакции. Не в полной мере реализован в технологии оксихлорирования и принцип полноты использования отходов производства. Как правило, легко и тяжелокипящие фракции хлорорганических продуктов направляются на сжигание. Раньше на отдельных промышленных предприятиях тяжелокипящая фракция использовалась как сырье для получения четыреххлористого углерода. Сейчас его производство запрещено Монреальской конвенцией по защите озонового слоя.

2018-01-08

2018-01-08 1965

1965