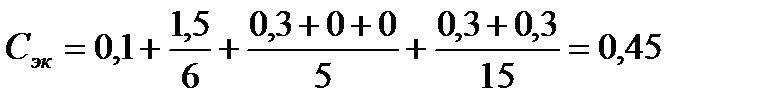

Основной материал используемый при изготовлении данной конструкции - низколегированная конструкционная сталь марки 09Г2С - без ограничений свариваемости.

Химический состав и механические свойства стали марки 09Г2С ГОСТ 19281-89 представлены в таблицах 6 и 7.

Таблица № 6. Химический состав стали марки 09Г2С

| Химический состав, масс % | |||||||

| С | Мn | Si | Сu | Сr | Ni | P | S |

| Не более | |||||||

| до 0,12 | 1,3 – 1,7 | 0,5 – 0,8 | 0,3 | 0,3 | 0,3 | 0,035 | 0,025 |

Свариваемость сталей:

Группа свариваемости – III (ограниченная).

Условия сварки: сварка с предварительным или сопутствующим подогревом до 250 °С в жестком диапазоне режимов сварки.

Таблица № 7. Механические свойства стали марки 09Г2С

Временное сопротивление,

, (МПа) , (МПа)

| Предел текучести,

, (МПа) , (МПа)

| Относительное удлинение,

, (%) , (%)

| Ударная вязкость, кДж/см2 |

Одним из основных видов механических испытаний является испытания на разрыв стандартных образцов и динамические испытания для определения ударной вязкости или работы удара. При испытаниях на растяжение определяются — предел текучести, относительное удлинение, временное сопротивление разрыву.

Временное сопротивление разрыву (σв) - это нагрузка предшествующая разрушению образца.

Предел текучести (σ0,2) – это нагрузка, при которой образец пластичен.

Относительное удлинение (σ5) - это отношение в процентах приращения расчетной длины образца после разрыва к её первоначальной величине.

Листовой и профильный прокат, поступающий на предприятие, проходит входной контроль в соответствии с нормативной документацией. Прокат должен иметь сертификат качества.

В сертификате указываются - предприятие производитель, наименование продукции, марка материала и категория, № плавки, № партии, вес листа или проката, количество, химический состав и механические свойства.

Государственные стандарты устанавливают следующие требования к поставляемым листам:

- прокат должен выдерживать испытание на излом, а также испытание на

изгиб образцов на оправке диаметром, равным двум толщинам листа на угол 120°

без образования трещин и надрывов;

- на поверхности проката не должно быть трещин, плёнок, пузырей-вздутий,

вкатанной окалины, рябизна, отдельные риски и другие дефекты, не выводящие

размеры проката за предельные отклонения;

- на поверхности проката после сплошной абразивной зачистки допускается

переход от шлифовального круга высотой до 0,3 мм, а также риски и рябизна от

круга, следы побежалости;

- сплошную зачистку на последних 5÷6 проходах, зачистку деформированной

поверхности, оставшуюся после сплошной зачистки, а также выборочную

зачистку выполняют кругами не крупнее № 80 по ГОСТ 3647;

- прокат изготовляют с обрезной кромкой, на обрезных кромках не должно

быть волосовин, расслоений, трещин, расщеплений, следов усадочных раковин,

рыхлости, пазовых пузырей, шлаковых включений.

2018-01-08

2018-01-08 1023

1023