Анализ конструктивно-технологических особенностей секции

Представленная конструкция является плоскостной секцией с общими габаритами 8000×6500 мм, изготовленной из низколегированной стали 09Г2С по ГОСТ 5521-93.

Секция состоит из полотнища, собранного и сваренного из двух листов габаритами 8000×2000×6 – позиция №1, одного листа габаритами 8000×1600×6 – позиция №2 и одного листа габаритами 8000×900×6 – позиция №3 по ГОСТ 19903-74. На полотнище установлен набор главного (продольного) направления состоящий из девяти полособульбов – позиция №8 по ГОСТ 21937-76. Расстояние между элементами набора главного направления 500 мм. Перпендикулярно основному набору на полотнище установлен перекрестный рамный набор, состоящий из четырех, предварительно изготовленных на станке СТС-2М, тавровых балок со стенкой 6500×360×10 – позиция №4 и пояском 6500×200×14 – позиция №5. Расстояние между поперечными ребрами жесткости 2000 мм. В щель между рамным перекрестным набором установлен рамный набор главного направления состоящий из четырех, предварительно изготовленных на станке СТС-2М, тавровых балок со стенкой 6500×360×10 – позиция №6 и пояском 6500×200×14 – позиция №7. Расстояние между элементами рамного набора главного направления 1500 мм. Данная секция вследствие несложности конструкции проста в изготовлении, что предлагает использование незначительного количества сборочной оснастки и приспособлений. Конструкция в полном объёме доступна для применения автоматического и полуавтоматического способов сварки.

Незначительная толщина элементов конструкции позволяет использовать однопроходную сварку.

Использование максимальных габаритов листов применяемых для изготовления полотнища, небольшие расстояния между элементами набора так же способствуют предупреждению сварочных деформаций.

Общие технологические указания

Общие технологические указания по сборке

К руководству по сборочно-сварочным работам допускаются мастера и ИТР, изучившие стандарты по сварке и требования ОСТ5.1093-78 «Соединения сварные стальных корпусных конструкций надводных судов. Правила контроля», конструкторскую документацию и аттестованные заводской комиссией.

При изготовлении корпусных конструкций руководствоваться требованиями ОСТ5.9092-91 «Корпуса стальных судов. Основные положения по технологии изготовления», ОСТ5.9324-89 «Комплексная система контроля качества. Корпуса металлических судов», схемами припусков, рабочими чертежами и другой документацией.

Все детали, поступающие на сборку, должны пройти входной контроль. Детали должны иметь маркировку, припуск согласно схеме припусков, обработанные и зачищенные кромки под сварку (свободные кромки деталей должны быть скруглены на радиус 2-3 мм).

При сборке конструкций закрепление деталей под сварку должно производиться при помощи электроприхваток электродами УОНИИ-13/45Р или приварных эластичных временных креплений (гребёнки, скобы и др.). При выполнении прихваток недопустимы поры, наплывы подрезы, прожоги, трещины, не заваренные кратеры и другие дефекты. Запрещается ставить прихватки на пересечениях сварных соединений. Прихватки должны зачищаться от шлака, металлических брызг и подвергаться контролю визуальным осмотром и измерением. При сборке деталей под автоматическую сварку по концам соединений выставлять выводные планки размером 100x150 мм. Толщина планок должна быть равна толщине свариваемых деталей.

Размеры прихваток при сборке приведены в таблице № 1.

Таблица № 1. Размеры прихваток и расстояние между ними

| Параметры прихваток | Величина прихваток при толщине свариваемых деталей или конструкций (S), мм |

| Длина прихваток | |

| Расстояние между прихватками | |

| Высота прихваток при сварке стыковых, тавровых и угловых соединений со скосом кромок | |

| Высота и ширина усиления прихваток при сварке стыковых, тавровых и угловых соединений без скоса кромок | не должны превосходить размеров усиления сварного шва |

| Катет прихваток при сварке тавровых и угловых соединений без скоса кромок, К |

Примечания:

1. По концам стыкуемых деталей или конструкций следует выполнять по 2-3 усиленные прихватки длинной 50-70 мм при расстоянии между ними 50-150 мм.

2. При односторонней приварке набора с обратной стороны должны быть

прихватки длинной не менее 50 мм с шагом не более 500 мм.

Выполнение прихваток следует производить по режимам, приведенным в таблице № 2.

Не удаляемые прихватки при сборке ответственных и особо ответственных конструкций должны выполнять сварщики той же квалификации, которая установлена для сварки этих конструкций. К выполнению прихваток при сборке корпусных конструкций и установке сборочных приспособлений на штатные конструкции допускаются рабочие, имеющие квалификацию в соответствии с таблицей № 3.

| Таблица № 2. Режимы РДС при постановке прихваток | |||||

| Марка электрода | Диапазон толщин, мм | Параметры режимов ручной дуговой сварки | |||

| Положение сварки | электрода, мм | Ток сварки, А | Предварительный подогрев 0°С, не менее | ||

| УОНИИ- 13/45Р | 6-10 | нижнее | 110-120 | В зависимости от содержания водорода в наплавленном металле | |

| 165-175 | |||||

| вертикальное | 120-130 | ||||

| 150-160 | |||||

| горизонтальное | 100-105 | ||||

| 190-200 | |||||

| потолочное | 115-120 | ||||

| 200-220 |

Таблица № 3. Квалификация рабочих при выполнении прихваток

| Класс ответственности сварных соединений согласно ОСТ5.1093-78 | Квалификация рабочих при выполнении прихваток | |

| остающихся | удаляемых | |

| Первый, второй | Сварщики не ниже 3-го разряда | Сварщики и сборщики не ниже 2-го разряда |

| Третий, четвертый | Сварщики и сборщики не ниже 2-го разряда (сборщики только на конструкциях из углеродистых низколегированных сталей, 2-й разряд - в нижнем положении) |

Собранные под сварку конструкции подлежат приемке контрольным мастером с оформлением в пооперационном журнале. Оформление журналов пооперационной приёмки на узлы, секции и объемную сборку выполняют цеха предприятия по принадлежности номенклатуры выполняемых работ и заверяются подписями производственного мастера, контрольного мастера и заказчика. Окончательное оформление, предъявленных конструкций, производится в журнале построечных удостоверений.

Кромки деталей и прилегающие к ним поверхности, подлежащие сварке, свободные торцы, а также места приварки временных креплений и сборочных приспособлений должны быть зачищены до чистого металла (рис 1). Качество зачистки проверяется непосредственно перед сваркой.

Рис. 1 Места зачистки под сварку

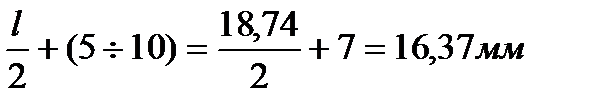

Обозначение: К - высота шва; l - ширина шва; S - толщина детали; L - ширина зачищаемой поверхности; L1 =  ; L2 =

; L2 =  ; L3 =

; L3 =  .

.

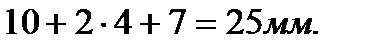

Размеры зачищаемых поверхностей при сварке тавров с полотном:

L2 =  ; L3 =

; L3 =

Размеры зачищаемых поверхностей при сварке полособульбов с полотном:

L2 =  ; L3 =

; L3 =

Размеры зачищаемых поверхностей при сварке полки тавра со стенкой:

L2 =  ; L3 =

; L3 =

Зачистку кромок и поверхностей деталей производить ручным способом (металлическими щетками) или механизированным ручным инструментом (пневмощетки, наждачный круг, борфрезы).

Зазоры, превышающие допустимые значения, должны исправляться наплавкой или зачисткой. Наплавка не должна превышать 10 мм на длине не более 500 мм на одном метре шва, суммарная длина наплавленных участков не должна превышать 30% длины технологического участка сварного шва.

2018-01-08

2018-01-08 1219

1219