Коррозионно-стойкие (нержавеющие) стали относятся к специальным сталям и идут на изготовление деталей, работающих под воздействием агрессивных сред. Эти стали при эксплуатации должны обладать не только определенными механическими свойствами, но и высокой коррозионной стойкостью. Наиболее часто в таких случаях используются хромистые и хромоникеле- вые стали.

Хромистые нержавеющие стали содержат 0,1...0,45 % углерода и не менее 13 % хрома. Они сопротивляются коррозии при температуре не выше 30 °С во влажной атмосфере воздуха, водопроводной и речной воде, азотной и многих органических кислотах. В морской воде они подвержены коррозионному растрескиванию.

Структура и свойства хромистых сталей зависят от количества хрома и углерода. Стали 12X13 и 20X13 доэвтектоидные и в отожженном состоянии их структура состоит из хромистого феррита и перлита. После закалки с температуры 1000...1100 °С в масле и отпуска при 700...750 °С структура стали состоит из феррита и карбидов хрома. Твердость стали 200...250 НВ. Эти стали хорошо свариваются, штампуются и идут на изготовление лопаток гидравлических турбин, емкостей, арматуры.

Сталь 30X13 эвтектоидная и имеет перлитную структуру, 40X13 — заэвтектоидная, в структуре которой дополнительно образуется легированный цементит и карбиды хрома. После за- калкис 1000...1050 °Св масле и отпуска при 180... 200 °С структура этих сталей состоит из мартенсита с высокой твердостью (50...60 HRC3) и достаточной коррозионной стойкостью. Эти стали используются для изготовления шестерен, пружин, хирургического инструмента и т.д.

Хромоникелевые нержавеющие стали 04Х18Н10, 08Х18Н10, 12Х18Н10Т содержат большое количество хрома и никеля, мало углерода и относятся к сталям аустенйтного класса, в структуре которых иногда присутствуют карбиды хрома. Они используются в тех же средах, что и хромистые, но могут работать и при повышенных температурах. Эти стали технологичны, хорошо обрабатываются давлением и сваркой;

Структура сталей зависит от содержания углерода, хрома и никеля, а также вида термической обработки, которой они подвергнуты. Термическая обработка этих сталей заключается в нагреве и выдержке при 1100...1150 °С с целью более полного растворения карбидов в аустените и закалке в воде для предотвращения выделения карбидов. Аустенитные стали не склонны к межкристаллитной коррозии из-за малого содержания углерода и дополнительного легирования титаном, поэтому их называют стабилизированными. Они используются в авиа-, судо- и машиностроении.

Жаростойкие и жаропрочные стали относятся к специальным сталям, которые предназначены для изготовления деталей, стойких к химическому разрушению поверхности при высоких температурах (выше 550 °С). Жаростойкостью называется способность материала сопротивляться химическому действию окружающей среды при высокой температуре.

При эксплуатации в среде нагретого воздуха и в продуктах сгорания топлива происходит окисление стали, на поверхности металла образуется рыхлый оксид железа FeO. На интенсивность окисления влияет состав и строение оксидной пленки: если она пористая, окисление происходит интенсивно, если плотная, окисление замедляется или даже совершенно прекращается.

Хром, кремний и алюминий являются теми элементами, которые образуют плотные оксиды.

Для уменьшения интенсивности окисления сталей при повышении рабочих температур необходимо увеличивать степень их легированности. Сталь 15X5 жаростойка до температур 700 °С; 12X17 — до 900 °С; 15X28 — до 1110...1150 °С. Структура стали на жаростойкость не влияет.

Жаропрочностью называется способность материала сопротивляться пластическим деформациям и разрушению при высоких температурах. Оценивается жаропрочность испытанием материала на растяжение при высоких температурах. Так как напряжение, вызывающее разрушение металла в условиях повышенных температур, сильно зависит от продолжительности приложения нагрузки, при тестировании материала учитывается время действия нагрузки. По сопротивлению пластической деформации определяется предел ползучести, а по сопротивлению разрушения — предел длительной прочности. Например, предел ползучести о f/iooooo = 100 МПа означает, что под действием напряжения 100 МПа за 100 000 ч при температуре 550 °С в материале появится пластическая деформация 1 %; предел длительной прочности a foooo = 130 МПа означает, что при температуре 600 °С материал выдержит действие напряжения 130 МПа в течение 10 000 ч.

На повышение жаропрочности влияют:

□ высокая температура плавления основного металла, наличие в структуре сплава твердого раствора и мелкодисперсных частиц упрочняющей фазы;

□ пластическая деформация, вызывающая наклеп;

□ высокая температура рекристаллизации;

□ термическая и термомеханическая обработка;

□ введение в жаропрочные стали таких элементов, как бор, цезий, ниобий, цирконий в десятых, сотых и даже тысячных долях процента.

Основными жаропрочными материалами являются перлитные, мартенситные и аустенитные жаропрочные стали, используемые при температурах 450...700 °С.

Перлитные жаропрочные стали содержат 0,08...0,15 % углерода, легированы кобальтом, молибденом, марганцем, хромом (12Х1МФ, 25Х1МФ). После нормализации с нагревом до 1000 °С и отпуска при температуре 650...750 °С в течение 2...3 ч стали имеют структуру пластинчатого перлита. Эти стали предназначены для длительной эксплуатации при температуре 450...580 °С и используются главным образом в котлостроении. Критерием жаропрочности для них является предел ползучести с допустимой деформацией 1 % за 104 или 105 ч.

Мартенситные жаропрочные стали содержат 0,10...15 % углерода, 10...12 % хрома и легированы молибденом, ванадием, ниобием, вольфрамом (20Х12ВНМФ, 15Х11МФ, 11Х11Н2В2МФ). Стали, содержащие до 0,55 % углерода, 5...15 % хрома и 1,5...3 % кремния, получили название силъхромы. Это 40Х6С, 40Х9С2, 40Х10С2М. Жаропрочные свойства сильхромов возрастают по мере увеличения степени легированности сплава.

Стали мартенситного класса после закалки или нормализации с температур 950...1100 °С (для растворения карбидов) и отпуска при 600...740 °С имеют структуру легированного феррита и мелких карбидов. Эти стали глубоко прокаливаются и предназначены для длительной эксплуатации при температуре до 600 °С. Из них изготавливают детали паровых турбин (диски, лопатки, бандажи, диафрагмы, роторы), а также трубы и крепежные детали.

Сильхромы закаливают с температуры свыше 1000 °С и отпускают при 720...780 °С. Применяют сильхромы для изготовления клапанов двигателей, крепежных деталей моторов с рабочими температурами в интервале 600...900 °С. При более сложных условиях эксплуатации клапаны мощных двигателей изготавливают из сталей аустенитного класса.

Аустенитные стали (12Х18Н9Т, 15Х14Н14В2М, 10Х11Н20ТЗР) содержат около 0,1 % углерода и легированы хромом и никелем. Содержание хрома и никеля выбирают такое, чтобы получить устойчивый аустенит, не склонный к фазовым превращениям. Такие элементы, как молибден, ниобий, титан, алюминий, вольфрам и Др., вводят в сталь для повышения жаропрочности, так как они образуют карбидные и интерметаллид- ные фазы-упрочнители. В результате закалки с 1050...1200 °С получают высоколегированный твердый раствор. В процессе старения при 600...800 °С происходит выделение из аустенита мелкодисперсных фаз, упрочняющих сталь, благодаря чему увеличивается сопротивление ползучести. Эти стали применяются для изготовления деталей, работающих при температуре 500...700 °С (например, клапаны двигателей, лопатки газовых турбин и т.д.).

|

ЦВЕТНЫЕ МЕТАЛЛЫ И СПЛАВЫ

| 7.1. |

Я_—----------------------------- _----------,----------------------

Обшее понятие о цветных металлах

Традиционно к цветным металлам относятся все металлы, кроме железа и его сплавов, которые составляют группу черных металлов.

Цветные металлы и сплавы на их основе, несмотря на более высокую стоимость по сравнению со сплавами на основе железа, нашли широкое применение в различных отраслях машиностроения. Это объясняется их уникальными физическими и химическими свойствами, а в ряде случаев высокой удельной прочностью, что является определяющим фактором для таких областей, как авиа- и ракетостроение.

Для сравнения в табл. 7.1 приведены прочностные характеристики представителей ряда цветных сплавов, бериллия и стали 03Х18К9М5Т.

Таблица 7.1

Удельная прочность бериллия и сплавов

|

Как следует из таблицы, удельная прочность сплавов на основе цветных металлов соизмерима, а иногда и выше, чем у высоколегированной стали. Если учесть высокую тепло- и электропроводность, хорошую коррозионную стойкость и технологичность большинства сплавов на основе меди, алюминия, титана и магния, можно легко объяснить их широкое распространение в технике.

Алюминий и его сплавы

Алюминий имеет гранецентрированную кубическую решетку, которая не претерпевает полиморфных превращений при нагреве. Температура плавления алюминия 660 °С. Этот металл имеет низкие плотность (2,7 г/см3) и прочность (ав = 100 МПа), высокие электро- и теплопроводность, пластичность (5 = 30 %) и коррозионную стойкость. Высокая коррозионная стойкость алюминия обусловлена образованием на его поверхности плотной пленки оксида А1203. Легирование медью, магнием, цинком, кремнием и реже лантаном, ниобием, никелем резко улучшает его механические и технологические свойства.

Алюминиевые сплавы широко применяются в пищевой промышленности, автостроении, электротехнике, строительных конструкциях и криогенной технике, но их основная область применения — самолетостроение.

Высокочистый алюминий марок А995, А99, А97, A95, содержащий 0,005...0,15 % примесей, используется в лабораторных целях и для приготовления особо чистых сплавов. Алюминий технической чистоты марок А85, А8, А7, А6, А5 и АО с примесями 0Д5...1 % применяют для получения технических сплавов. Постоянными примесями алюминия является железо и кремний, с ростом содержания которых снижается пластичность, но растет твердость и прочность.

Сплавы на алюминиевой основе характеризуются хорошей технологичностью. Они хорошо обрабатываются резанием, легко свариваются, хорошо куются, многие из них обладают высокими литейными свойствами и коррозионной стойкостью (кроме сплавов А1—Си). Алюминий образует со многими легирующими элементами твердые растворы с ограниченной растворимостью, что позволяет применять для таких сплавов термическую обработку, состоящую из закалки на перенасыщенный раствор и последующего старения.

| I*>Jm О |

На рис. 7.1 приведена диаграмма, характерная для системы алюминий — легирующий элемент. Точка К соответствует предельной растворимости легирующего элемента. Сплавы, расположенные левее точки К, имеют при нагреве однофазный твердый а-раствор, который определяет их высокую пластичность. Эти сплавы относятся к деформируемым и делятся на деформи-

t, °С

| "Г -------- l | ||

| „ А / | «в | |

| I] | II | |

| 'а+Ри | а+Рп+ +Э |

| Al Легирующий элемент |

Рис. 7.1. Диаграмма состояния алюминий — легирующий элемент: А — деформируемые сплавы; В — литейные сплавы; I, II — сплавы, соответственно неупрочняемые и упрочняемые термической обработкой

руемые, неупрочняемые (зона I) и упрочняемые (зона И) термической обработкой.

Зона II расположена на диаграмме правее зоны I. Закалка сплавов зоны II позволяет получать перенасыщенные твердые растворы, что используется для их упрочнения. Искусственное или естественное старение закаленных деталей из этих сплавов приводит к дисперсионному твердению, в результате чего повышается их твердость и прочность. Обработка давлением также вызывает выделение из перенасыщенного раствора дисперсных фаз, которые препятствуют рекристаллизации и упрочняют сплав. Структура сплавов, имеющих химический состав по легирующему элементу правее точки К, состоит из а-твердого раствора и эвтектики. Такие сплавы обладают хорошими литейными свойствами, которые улучшаются по мере роста количества эвтектики в структуре сплава.

Железо и кремний во всех сплавах являются нежелательными примесями, так как они образуют самостоятельные хрупкие фазы FeAI3и а(А1, Fe, Si). Легирование марганцем снижает вредное влияние кремния и железа, так как в этом случае образуется компактная четвертная а(А1, Fe, Si, Мп)-фаза. Но наиболее эффективным приемом является снижение содержания кремния и железа в сплаве. В последнем случае в маркировке сплава добавляется буква Ч (чистый) или ПЧ (повышенной чистоты).

Деформируемые алюминиевые сплавы легированы медью, магнием, марганцем и в отдельных случаях титаном, цинком и кремнием. Они делятся на две группы: упрочняемые и неуп-

рочняемые термической обработкой. Склонность к упрочнению зависит от количества и природы вторичной фазы, выделяющейся из перенасыщенного раствора на базе алюминия при старении.

|

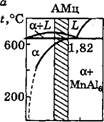

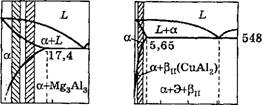

Диаграммы состояния сплавов алюминия с марганцем, магнием и медью приведены на рис. 7.2, а состав и некоторые их свойства — в табл. 7.2.

|

| АМг Ап8 |

| Д,в |

| А10.051 2 Мп, % А11,4 10 20Mg, %Al 10 20 33 Си, % Рис. 7.2. Диаграммы состояния Al—Мп (a), Al—Mg(б), А1—Си (в) |

Таблица 7.2

Химический состав и свойства некоторых алюминиевых сплавов

Примечание. Выше штриховой линии указаны сплавы дефо ниже — литейные. рмируемые, |

Для условного обозначения алюминиевых деформируемых сплавов (ГОСТ 4784-97) используется следующая система. Буква Д в начале марки обозначает сплавы типа дуралюминов; АК — алюминиевый ковочный сплав; В — высокопрочный сплав; АМц — сплав А1-Мп; АМг — сплав Al-Mg. Цифры после букв1 В, Д и К — условный номер сплава; цифра после Мг — средняя массовая доля магния в сплаве.

Сплавы АМц, АМг2 и АМг5 относятся к неупрочняемым термической обработкой. Из диаграммы состояния А1—Мп видно, что теоретически упрочнение возможно за счет выделения из перенасыщенного раствора дисперсной фазы МпА16. Но присутствие в сплавах постоянной примеси (железа) дает вместо нее сложную фазу (Мп, Fe)Al6, нерастворимую в твердом алюминии, что исключает образование перенасыщенного раствора. Тем не менее пластическая деформация вызывает заметное упрочнение сплава. Эти сплавы идут на изготовление изделий, получаемых глубокой вытяжкой из листовых заготовок, в виде которых они поставляются.

Сплавы АМг практически не упрочняются термической обработкой, но упрочняются нагартовкой (наклепом). Наличие магния повышает склонность сплавов к окислению, а добавка бериллия устраняет этот недостаток, но способствует укрупнению зерна слитков. Для измельчения зерна необходимо микролегирование титаном и цирконием. Из неупрочняемых термической обработкой сплавов изготавливают баки, трубопроводы, заклепки, корпуса судов и лифты.

Упрочняемые термической обработкой сплавы (дуралюмины) характеризуются сочетанием высокой прочности и пластичности. Это сплавы системы Al—Си—Mg. Как следует из диаграммы, приведенной на рис. 7.2, в, максимальная растворимость меди в алюминии составляет 5,65 %, минимальная — 0,1 %. Закалкой фиксируется перенасыщенный твердый раствор на базе алюминия. Выделяющаяся из раствора при старении 0-фаза (СиА12, а в сплавах системы А1—Си—Mg — CuMgAl2) приводит к резкому упрочнению сплавов. Максимум прочности достигается при содержании 4 % меди и 1 % магния. Термическая обработка сплавов включает закалку с 500 °С и последующее старение: естественное — при комнатной температуре, искусственное — при нагреве до 100... 150 °С. В начальный период старения образуются зоны повышенной концентрации меди — так называемые зоны Гинье — Престона. В этих зонах кристаллическая решетка алюминия искажена, вследствие чего в кристаллах возникают большие напряжения, что увеличивает прочность и твердость материала. Дальнейшее увеличение выдержки или повышение температуры старения приводит к укрупнению зон, а затем к выделению мельчайших частиц 0-фазы и завершению процесса дисперсионного упрочнения.

У различных по составу стареющих алюминиевых сплавов упрочнение достигается преимущественно за счет зонного либо фазового старения. Следует отметить, что зонное старение обеспечивает более «мягкое» упрочнение материала, который сохраняет повышенную пластичность и низкую чувствительность к хрупкому разрушению. Выделение 6-фазы сопровождается снижением пластичности и вязкости.

Достоинством дуралюминов является их высокая удельная прочность, благодаря чему они широко используются в самолетостроении, недостатком — их пониженная коррозионная стойкость. Для защиты от коррозии дуралюминий плакируют чистым алюминием либо подвергают электрохимическому оксидированию. При этом прочность плакированного или анодированного сплава незначительно снижается, зато коррозионная стойкость резко возрастает.

Высокопрочные сплавы В относятся к системе Al—Zn—Mg—Си и отличаются высокими значениями а„, достигающими 700 МПа. В ходе дисперсионного твердения выделяются сложные фазы интерметаллидов (MgZn, CuMgAl2, Mg3Zn3Al2). Пластичность сплавов невысокая (8 = 7...12 %), но она может быть увеличена путем повышения температуры старения до 170 °С. В этом случае наблюдается укрупнение и коагуляция дисперсных фаз.

Ковочные сплавы АК отличаются высокой пластичностью. По составу это дуралюмины, но с добавкой кремния. После старения в сплаве образуются фазы AlCuMgSi и Mg2Si. Из этих сплавов штамповкой при 450...470 °С получают детали самолетов и судов. С ростом содержания меди прочность сплавов увеличивается, а пластичность падает.

Литейные алюминиевые сплавы в первом приближении можно разбить на четыре группы: Al—Si, Al—Си, Al—Mg и сложные, содержащие в разной пропорции кремний, медь, магний и другие элементы. Примеры сплавов из каждой группы были приведены в табл. 7.2.

Принцип маркировки алюминиевых литейных сплавов (ГОСТ 1583-93) несколько отличается от принципа маркировки деформируемых сплавов. Буква А означает, что сплав алюминиевый литейный, а остальные буквы — элементы сплава: К— кремний; М — медь; Н — никель; Ц — цинк; Су — сурьма; Мг — магний; Кд — кадмий; Мц — марганец". Цифры после букв обозначают среднюю массовую долю соответствующего элемента (в %).

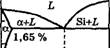

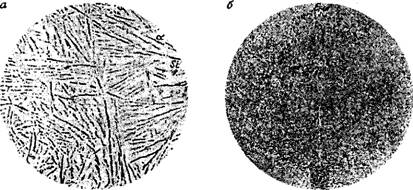

Наиболее широко применяемые литейные сплавы — это сплавы эвтектической системыAl—Si(силумины), обладающие хорошими литейными свойствами. Они «герметичны», имеют хорошую жидкотекучесть и не склонны к образованию трещин и усадочных дефектов. Как следует из рис. 7.3, структура силумина состоит из а-фазы и эвтектики (а + Si). Несмотря на уменьшение растворимости кремния с 1,65 до 0,05 %, дисперсионного упрочнения в растворе не происходит в связи с выпадением кремния из раствора и коагуляцией его частиц уже в процессе закалки. Поэтому основной способ повышения свойств силуминов — модифицирование расплава натрием, который вводится в виде металлического натрия или в виде хлористых или фтористых солей. Если в немодифицированном силумине эвтектический кремний выделяется в виде крупных игл (рис. 7.4, а), то в модифицированном — в виде дисперсных включений (рис. 7.4, б).

Наиболее широко распространенным среди силуминов является сплав АК12, содержащий 10... 13 % кремния и обладающий высокой коррозионной стойкостью. Однако его механические свойства недостаточно высоки и если необходимо обеспечить повышенные прочностные показатели, его заменяют доэвтектическими силуминами с добавками магния, меди, марганца и титана (АК9, АК5М, АМгЮ). Силумины с такими добавками более прочны и тверды. Первые два элемента позволяют упрочнять сплав термической обработкой, состоящей из закалки с 515...535 °С и старения при 150...180 °С, а марганец, титан и цинк способствуют получению перенасыщенных растворов, что вызывает упрочнение при старении, даже если закалка не применялась. Из силуминов получают корпуса компрессоров, поршни двигателей, головки и блоки цилиндров, крышки и т.д.

Литейные сплавы группы Al—Си имеют высокую прочность при повышенных температурах, хорошо обрабатываются реза-

| t, "С |

400 a+(a+Si)

400 a+(a+Si)

|

Si+ +(a+Si)

11,6 % I

J______ L

4 10 16 Si, %

Puc. 7.3. Диаграмма состояния Al—Si

Puc. 7.4. Микроструктура силумина до (a) и после (б) модифицирования

Puc. 7.4. Микроструктура силумина до (a) и после (б) модифицирования

|

нием и свариваются, но литейные свойства у них низкие, а отливки из них пористые. Добавки титана и марганца благоприятно влияют на их свойства, особенно после термической обработки. Сплавы этой группы применяются для изготовления поршней, литейной оснастки и других высоконагруженных деталей.

Литейные сплавы группы Al—Mgобладают высокой коррозионной стойкостью, прочностью, вязкостью и хорошо обрабатываются резанием. Так как в их структуре нет эвтектики, они имеют низкие литейные свойства, отливки из них негерметичны. Примеси железа и кремния резко снижают их пластичность. Эти сплавы склонны к окислению при плавке. Дополнительное легирование бериллием, титаном и цинком устраняет этот не

достаток. Закалка с 530 °С и последующее старение способствуют существенному повышению прочности. В основном эти сплавы применяются для отливки деталей приборов и деталей, работающих в условиях высокой влажности.

Магний и его сплавы

Магний имеет низкую плотность (1,73 г/см3); у него гексагональная плотноупакованная кристаллическая решетка, которая не претерпевает превращений до температуры плавления (650 °С).

| 7,3, |

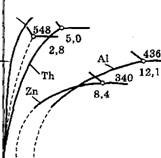

Выпускается несколько марок чистого магния: Мг96 (99,96 % Mg), Мг95 и Мг90. Примеси железа, кремния, никеля, меди снижают и без того низкую пластичность и коррозионную стойкость. На воздухе нагрев свыше 623 °С приводит к его воспламенению. Склонность к окислению объясняется не только высокой химической активностью магния, но и растрескиванием пленки оксидов, плотность которой выше, чем у чистого магния. Изменение растворимости различных легирующих элементов по мере повышения температуры, показанное на рис. 7.5, свидетельствует о возможности упрочнения сплавов закалкой и старением. Необходимо отметить, что термическая обработка сплавов затруднена в связи с медленной диффузией примесей. Так, нагрев и выдержка деталей перед закалкой протекают в течение 25...30 ч. По той же причине естественного старения не проис-

|

| t, "С 500 Nd 300 100 |

| Мп 3,3 |

| 0 2 4 6 8 10 12 14...,% Рис. 7.5. Растворимость легирующих элементов |

ходит, требуется нагрев и длительная выдержка при 200 °С. Закалку можно производить, охлаждая детали на воздухе.

Дополнительного повышения прочности можно добиться термомеханической обработкой, т.е. пластической деформацией закаленных заготовок перед их старением.

Основным достоинством магниевых сплавов является их высокая удельная прочность. Легирование магния алюминием, цинком, марганцем и дополнительно цирконием, кадмием, церием и неодимом в сочетании с термической обработкой позволяет достичь ов свыше 400 МПа. При этом цирконий, обладая структурным и размерным прдобием кристаллической решетки, служит хорошим модификатором, а марганец устраняет вредное влияние железа и никеля.

Марки магниевых сплавов, их составы и свойства приведены в табл. 7.3. Магниевые сплавы легко обрабатываются резанием и хорошо свариваются в защитных средах. Их общие недостатки: низкая коррозионная стойкость, малые модули упругости, склонность к газонасыщению и воспламенению. Добавки бериллия уменьшают склонность к окислению. Все сплавы делятся на две группы: деформируемые (МА) и литейные (МЛ).

Если в процессе производства в сплавах снижается содержание железа, никеля и меди, то после марки ставят буквы ПЧ — повышенной чистоты (МЛ5ПЧ).

Таблица 7.3

Составы и свойства магниевых сплавов

|

По мере увеличения содержания алюминия в сплавах группы Mg—Alпрочность возрастает вначале за счет легирования а-фазы, а затем вследствие появления дисперсной упрочняющей фазы Mg4Al3. Но более 10 % алюминия обычно не вводят, так как резко снижается пластичность сплавов. Термическая обработка сплавов позволяет повысить прочностные характеристики. Из сплавов этой группы штамповкой изготавливают крыльчатки, жалюзи и другие ответственные авиадетали. Присутствие в них марганца обязательно, так как он устраняет вредное влияние железа.

2018-01-08

2018-01-08 840

840