Литейные стали относятся к многокомпонентным железоуглеродистым сплавам, содержание углерода в которых ограничивается 2 %. Однако большинство сталей содержит десятые доли процента углерода. В качестве примесей они содержат марганец, кремний, серу, фосфор и другие элементы.

Стальные отливки классифицируют по составу, структуре, назначению и способу выплавки стали. Виды классификации и соответствующие марки сталей были рассмотрены в разделе I. Печи и технология выплавки стали были рассмотрены в разделе II. Здесь же будут кратко рассмотрены маркировка литейных углеродистых сталей и их литейные свойства.

Нелегированные литейные стали в зависимости от содержания углерода делятся на низкоуглеродистые (до 0,25 % С), среднеугле- родистые(0,3...0,6 % С) и высокоуглеродистые (более 0,6 % С). Углерод является основным элементом, определяющим механические и литейные свойстаа стали, поэтому его содержание в сотых долях процента указывается в марке стали (20JI, 45JI, 65JI). Всего существует девять марок.

По мере увеличения содержания углерода (с 0,2 до 0,5 %) монотонно от 400 до 600 МПа возрастает 0„ и с 25 до 5 % уменьшается относительное удлинение.

Литейные свойства сталей низкие. Они имеют линейную усадку 2,5 %, объемную — 7,5 %, вследствие чего при изготовлении отливок из сталей необходима установка прибылей, а сами отливки склонны к короблению и трещинообразованию. Жидкотекучесть сталей низкая, и, кроме того, они склоны к образованию на поверхности отливок оксидных пленок, что усложняет борьбу с пригаром и способствует образованию шлаковых включений. Стали склонны к газонасыщению, что обусловливает появление газовых раковин в отливках. Литейные свойства улучшаются по мере роста содержания углерода.

Сплавы на основе алюминия, магния, меди и титана были рассмотрены в разделе I, где приведены не только маркировка сплавов, но и их свойства, в том числе и литейные. Поэтому ниже будут рассмотрены только особенности плавки этих сплавов и печи, применяемые для плавки.

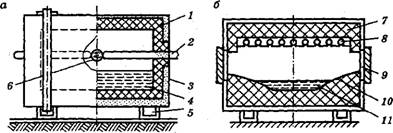

Плавку медных сплавов ведут в индукционных (тигельных и канальных), пламенных отражательных и электродуговых печах с независимой дугой. Футеруют печи шамотом или кварцем. Устройство и принцип работы индукционных и пламенных печей рассмотрены выше, а схема электродуговой печи с независимой дугой приведена на рис. 14.10, а.

Стальной кожух барабанного типа 3 футеруется внутри огнеупорным кирпичом 1. Через загрузочное окно (на схеме не показано) шихта загружается под расположенные горизонтально вдоль по продольной оси печи угольные электроды 2. Электрическая дуга 6 горит между электродами, и теплота, отражаясь от футеровки, нагревает и плавит шихту 4. Для удобства загрузки

Рис. 14.10.Печи для плавки цветных металлов:а— электродуговая с независимой дугой; б— электрическая отражательная сопротивления

Рис. 14.10.Печи для плавки цветных металлов:а— электродуговая с независимой дугой; б— электрическая отражательная сопротивления

|

шихты и выдачи металла печь устанавливается на роликах 5, что облегчает ее поворот вокруг продольной оси. Печи с независимой дугой удобны для плавки медных сплавов, содержащих легкоис- паряющиеся металлы (например, цинк в латунях).

При плавке медных сплавов на воздухе происходит окисление примесей с более высоким сродством к кислороду, чем у меди (Al, Be, Zn), в результате чего затрудняется получение стабильного по составу сплава и возможно появление плен и шлаковых включений из оксидов примесных металлов. Медные сплавы, кроме латуней, интенсивно поглощают водород, следствием чего является газовая пористость в отливках. Особенно часто это наблюдается в кремнистых и алюминиевых бронзах.

Для защиты от окисления плавку ведут под покровом древесного угля или флюсов на основе фторидов, стекла и соды. Окончательное раскисление осуществляют с помощью 0,1...0,15 % фосфора, который вводят в виде фосфористой меди. Продувка инертными газами, вакуумирование и обработка флюсами снижают содержание газо'в и способствуют удалению включений.

Введение 0,1...0,2 % тугоплавких элементов, таких как титан, молибден, ванадий, цирконий, бор, оказывает модифицирующий эффект и заметно измельчает зерно, а добавки церия нейтрализуют вредное влияние висмута, сурьмы и свинца на механические свойства сплавов.

Сплавы на основе алюминия также можно плавить в тигельных индукционных печах, пламенных отражательных и тигельных, но наиболее качественный расплав получается в электрических отражательных печах сопротивления (рис. 14.10, б). Футеровка 7 в этих печах выполняется из шамотного кирпича или графитовой массы. В своде печи закрепляют блоки из шамота, в которые укладывают электрические нагреватели сопротивления 8. Загрузка печи ведется через окно 9. При этом шихта для подогрева и удаления влаги укладывается на откосы 10, после чего сталкивается в ванну расплавленного металла 11. Плавка в отражательных печах способствует отстаиванию расплава, в ходе которого облегчается всплывание и флюсование неметаллических включений, преимущественно А1203.

Алюминиевые сплавы растворяют в расплавленном состоянии большое количество водорода. Для защиты от насыщения водородом их плавку ведут под слоем флюсов, представляющих собой смесь хлоридов натрия и калия. Для алюминиево-магние- вых сплавов защита создается из смеси карналлита и фторидов кальция и магния. Если по каким-то причинам применение флюсов нежелательно, успешной защиты можно добиться введением до 0,06 % бериллия, который образует на поверхности расплава труднопроницаемую для газов пленку оксида.

Так как полностью исключить насыщение алюминиевых сплавов водородом в процессе плавки не удается, расплав подвергают рафинированию, включающему продувку инертными (гелий, аргон) и активными (хлор) газами или обработку флюсами и выдержку в вакууме.

Эффективным способом очистки от неметаллических включений и плен является фильтрование расплава через сетчатые, зернистые или пористые фильтры.

Алюминиевые сплавы модифицируют с целью измельчения первичной структуры и размера хрупких включений (например, кремния), входящих в состав эвтектик. Для измельчения структуры в расплав вводят тугоплавкие металлы (Ti, В, V), которые образуют тугоплавкие интерметалл иды, облегчающие зарождение твердых растворов на базе алюминия. Для измельчения включений кремния в эвтектике силуминов широко применяется модифицирование натрием, который вводится в чистом виде или в виде смеси хлористого и фтористого натрия.

Плавка магниевых сплавов сопряжена с трудностями, вызванными их легкой окисляемостью. Рыхлая пленка оксидов, образующаяся на поверхности расплава, не предохраняет его от дальнейшего окисления. Не исключается и возможность воспламенения расплава и даже мелкой шихты при ее нагреве в печи. Расплавленный магний не только интенсивно окисляется, но и взаимодействует с азотом и поглощает в больших количествах водород. Образующиеся неметаллические включения трудно удаляются из расплава, способствуя образованию микропористости в отливках и снижению механических свойств.

Плавку магниевых сплавов ведут в среде защитных газов или под слоем флюса. Состав флюса выбирается в зависимости от марки сплава, но обычно это смесь солей (MgCl2, КС1, ВаС12, CaFe2, СаС12), иногда с добавкой MgO.

Известны три способа плавки магниевых сплавов: в стационарных тиглях, выемных тиглях и дуплекс-процессом индукционная печь — тигель. Тигли изготавливают из стали, так как магний не взаимодействует с железом. После расплавления шихты расплав доводят по химическому составу, рафинируют свежим флюсом, модифицируют мелом, мрамором или магнезитом и отстаивают для удаления из расплава замешанного флюса и неметаллических включений, после чего приступают к разливг ке. Очень часто расплав очищают фильтрованием или устанавливают в литниковой системе фильтрующие элементы.

Плавка титана и его сплавов также сопряжена с большими трудностями, так как при высоких температурах он активно взаимодействует с азотом и кислородом и, кроме того, со всеми огнеупорными материалами. Поэтому для выплавки титановых сплавов применяют вакуумные гарнисажные дуговые печи с расходуемым электродом. Разливка титановых сплавов осуществляется в массивные медные или тонкостенные водоохлаждаемые формы. Иногда для этой цели используется плотный графит или оболочковые формы из смеси высокоогнеупорных нейтральных оксидов и графитового порошка. Связующим является фенол- формальдегидная смола.

2018-01-08

2018-01-08 816

816