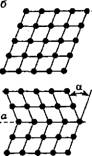

При внутрикристаллитной^деформации пластическая деформация в отдельно взятом зерне происходит в основном за счет скольжения одних тонких атомных слоев кристаллита относительно других (рис. 16.2, а), причем их относительное смещение составляет примерно 10...23 нм. Смещения совершаются по кристаллографическим плоскостям (а — а), наиболее плотно упакованным атомами и называемым плоскостями скольжения.

| а |

| а_ Плоскость, скольжения |

| аПлоскость двойникования |

|

|

|

| Рис. 16.3.Поликристаллическое строение металла (а), межкристаллитная деформация (б) и вытянутая форма деформированных кристаллитов (в) |

Рис. 16.2. Схема механизма пластической деформации: а — скольжением; б — двойникованием

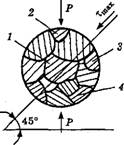

Скольжение атомных слоев происходит в первую очередь по тем плоскостям, которые наклонены по отношению к направлению действия усилия сжатия Р на 45° (рис. 16.3, а), так как по этим направлениям действуют максимальные касательные напряжения ттах.. На этом рисунке показан образец, в котором деформация за счет скольжения будет происходить прежде всего в зернах 1-4, плоскости скольжения которых расположены под углом 45° к действию приложенной нагрузки Р. В результате такой пластической деформации зерна вытягиваются в направлении наибольшего течения Металла и приобретают вытянутую форму (рис. 16.3, в). Такая структура называется строчечной

б

или полосчатой. При специальной обработке поверхности деформируемого металла полосы скольжения можно наблюдать визуально в виде мелких рисок.

При деформировании металла его пластическая деформация может развиваться не только за счет скольжения, но и за счет двойникования. Это происходит при действии на металл ударных нагрузок и характерно для металлов с ромбической и тетрагональной решеткой. Процесс двойникования (см. рис. 16.2, б) состоит в смещении группы атомов относительно плоскости а-а, называемой плоскостью двойникования, в результате которого часть кристаллита занимает положение, зеркально отражающее положение его не деформированной части.

В процессе деформирования зерна поликристалла поворачиваются и перемещаются относительно друг друга — происходит межкристаллитная деформация (рис. 16.3, б). При этом все большее число зерен ориентируется таким образом, что в них интенсивно развивается пластическая деформация за счет скольжения и происходит пластическая деформация всего объема тела.

Установлено, что на практике для одновременного сдвига одной части кристаллита относительно другой требуются напряжения, в сотни раз меньшие теоретически рассчитанных. Это связано с тем, что в реальных Металлах имеются дефекты кристаллической структуры. Поэтому скольжение в зернах происходит не одновременно по всей плоскости скольжения, а последовательно, путем перемещения этих дефектов, для чего требуются значительно меньшие сдвиговые напряжения. Несовершенства в строении реальных кристаллитов, например отсутствие атомов или их избыток в реЩетке, называют дислокациями (см. раздел I). При пластической деформации в металле возникают дополнительные дислокации, происходит их пересечение и накопление на границах зерен, в результате чего образуются осколки кристаллитов. Это затрудняет дальнейшую деформацию, вызывает повышение прочности и твердости металла, снижение пластичности и изменение физико-химических свойств. Совокупность изменений свойств металла в результате пластической деформации называется наклепом, или упрочнением. Наклеп наблюдается в основном в процессе холодной пластической деформации металлов и сплавов.

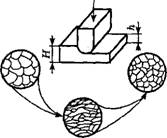

При больших ориентированных в определенном направлении деформациях металл приобретает строчечную структуру, так как кристаллиты вытягиваются в направлении деформаций и образуется текстура. Это вызывает анизотропию (неравенство) механических свойств в различных направлениях. Одновременно металл приобретает волокнистое строение, в нем образуются тонкие полосы, представляющие собой вытянутые в направлении наибольшего течения металла неметаллические включения или зоны металла, содержащие повышенное количество примесей.

Волокнистое строение металла можно заметить невооруженным глазом, тогда как строчечную структуру можно обнаружить только под микроскопом.

В каждом металле при вполне определенной максимальной пластической деформации возникают микротрещины и микропоры, которые развиваются, растут и приводят к его разрушению. Эта деформация характеризует пластичность металла и определяется путем проведения испытаний в различных условиях деформации.

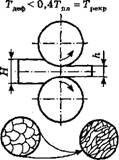

При нагреве пластичность металла увеличивается, а сопротивление деформированию уменьшается. Это объясняется тем, что в процессе пластической деформации наряду с упрочнением (наклепом) наблюдается разупрочнение, т.е. восстановление пластичности. В зависимости от соотношения скоростей этих двух процессов различают холодную, неполную горячую и горячую деформацию (рис. 16.4).

Холодная деформация сопровождается упрочнением металла в полном объеме, так как процессы разупрочнения (рекристаллизация, возврат) не успевают протекать.

При неполной горячей деформации происходят частичное восстановление искаженной кристаллической структуры й уменьшение остаточных напряжений в металле. Они наблюдаются при температуре Т- (0,25...0,3)ТПЛ, где Тпл — температура плавления металла. При неполной горячей пластической деформации металл упрочняется в меньшей степени, чем при холодной, и приобретает строчечную и волокнистую структуру.

Горячая деформация характеризуется таким соотношением скоростей деформирования и рекристаллизации, т.е. зарождения и роста новых равноосных зерен с неискаженной кристаллической структурой, при котором рекристаллизация успевает произойти во всем объеме металла. Рекристаллизация полностью ликвидирует строчечную структуру и упрочнение деформиро-

| а |

б

Наклеп

Рис. 16.4.Деформация металлов:а— горячая; б— холодная; в— зависимость свойств металла от степени деформации

Наклеп

Рис. 16.4.Деформация металлов:а— горячая; б— холодная; в— зависимость свойств металла от степени деформации

|

|

| Гдеф><>,4 ТПЛ=Г, |

| деф пл рекр |

в

НВ

Деформации, %

Деформации, %

|

| о |

2018-01-08

2018-01-08 717

717