При литье по выплавляемым моделям форма представляет собой неразъемную керамическую огнеупорную оболочку, которая формируется вокруг разовой неразъемной выплавляемой из оболочки модели. Технология литья по выплавляемым моделям включает следующие операции:

□ изготовление разовой модели и модели литниково-питаю- щей системы;

□ сборку моделей в единый блок;

□ приготовление суспензии из связующего и пылевидного наполнителя;

□ нанесение на блок моделей огнеупорного покрытия, выплавку модели из оболочки;

□ упрочнение оболочки прокаливанием и ее засыпку песком;

□ заливку в оболочку металла;

□ отделение отливок от стояка и их очистку.

Модели изготавливают из модельной композиции, состоящей из парафина, стеарина и воска. Температура размягчения композиции выше 30 °С, температура плавления — около 50 °С.

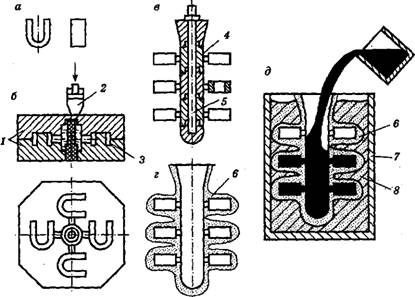

На рис. 15.14 показана последовательность операций для изготовления постоянных магнитов методом литья по выплавляемым моделям. Блок из четырех моделей и объединяющей их втулки изготавливают путем запрессовки пастообразной композиции 3 с помощью шприца 2 в алюминиевую пресс-форму 1. После затвердевания модельной композиции блок 4 извлекают из пресс-формы и собирают, нанизывая на металлический стержень 5. При этом втулки образуют литниково-питающую систему.

Для получения оболочковой формы 6 собранные блоки моделей окунают в огнеупорную суспензию и обсыпают песком. Основными компонентами суспензии являются гидролизованный раствор этил силиката и тугоплавкий наполнитель (молотый кварцевый песок, цирконовый концентрат и др.). При высушивании огнеупорной суспензии образуется гель кремниевой кислоты, который

Рис. 15.14.Литье по выплавляемым моделям:а— деталь; б— изготовление блока моделей; в— сборка блоков; г— нанесение покрытия; д— заливка форм Рис. 15.14.Литье по выплавляемым моделям:а— деталь; б— изготовление блока моделей; в— сборка блоков; г— нанесение покрытия; д— заливка форм |

связывает частицы наполнителя. Процесс нанесения покрытия повторяют несколько раз, в результате чего на поверхности блока моделей образуется оболочка толщиной в несколько миллиметров.

После сушки последнего слоя покрытия модельную композицию выплавляют в горячей воде, а оболочковую форму 6 устанавливают в опоке 7 и обсыпают песком 8. Перед заливкой форму прокаливают при температуре 800... 1100 °С.

После охлаждения отливки извлекают из формы и подают на вибрационные установки с целью удаления огнеупорного покрытия с наружных поверхностей отливок и их отделения от стояка. Из внутренних полостей керамика выщелачивается в расплавах щелочей при 500 °С. Отсутствие разъема формы обеспечивает высокую размерную точность отливок, а мелкозернистое огнеупорное покрытие керамической оболочки — высокую чистоту поверхности. Заливка в горячую форму позволяет получать отливки массой от нескольких граммов до десятков килограммов с толщиной стенки от 0,5 до 5 мм.

Литье по выплавляемым моделям широко применяется для производства мелких сложных отливок в приборо-, автомобиле- и тракторостроении. Этим способом получают отливки из труднообрабатываемых сплавов (лопатки турбин, колеса насосов, постоянные магниты и др.).

Себестоимость полученного литья в 3...10 раз выше, чем отливок, полученных в песчано-глинистые формы, но высокое качество и минимальная механическая обработка обеспечивают его рентабельность в массовом и крупносерийном производстве.

2018-01-08

2018-01-08 1122

1122