Холодная пластическая деформация влияет не только на механические, но и на другие свойства металлов, которые в значительной степени зависят от изменения структуры при обработке металлов давлением.

Холодная пластическая деформация вызывает увеличение химической активности электросопротивления, уменьшение магнитной проницаемости и теплопроводности. Холодная пластическая деформация, снижая пластичность металла, повышает его обрабатываемость на металлорежущих станках, при этом требуется меньшая мощность на обработку, состояние поверхности изделия улучшается, а стойкость инструмента повышается.

Холодная деформация позволяет получать заготовки и изделия с высокой чистотой поверхности и точными окончательными размерами.

Чаще всего исходной заготовкой для последующей обработки давлением является слиток круглого, прямоугольного или квадратного сечения. В этих заготовках много различных дефектов (газовые пузыри, трещины, крупнозернисТость, неоднородность химического состава), металл обладает низкими механическими свойствами. При горячей обработке давлением завариваются газовые пузыри, измельчается зерно, выравнивается химический состав слитка по сечению, а механические свойства литого металла повышаются.

Качество готовых изделий можно значительно улучшить, рационально" используя волокнистое строение деформированного металла. Рассмотрим несколько примеров.

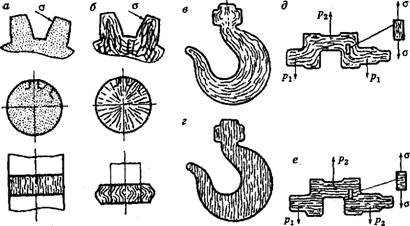

В шестерне (рис. 16.8, а), изготовленной из проката, волокна направлены параллельно ее оси. При работе шестерни в зацеплении с другой шестерней рабочие напряжения а будут направлены поперек волокон, т.е. неблагоприятно. При изготовлении той же шестерни из заготовки, полученной осадкой (рис. 16.8, б), волокна будут иметь радиальное направление. Так как зуб под действием напряжений с при работе подвергается изгибу, то это направление волокна является наиболее благоприятным.

Рис. 16.8.Влияние обработки давлением на микроструктуру изделий:а, б— шестерен; в, г— крюков; д, е— коленчатых валов

Рис. 16.8.Влияние обработки давлением на микроструктуру изделий:а, б— шестерен; в, г— крюков; д, е— коленчатых валов

|

Крюк, изготовленный гибкой проката (рис. 16.8, в) и ковкой, прочнее крюка, вырезанного из толстой плиты (рис. 16.8, г).

Штампованный коленчатый вал, микроструктура которого показана на рис. 16.8, д, имеет благоприятное расположение волокон, так как они направлены вдоль действующих растягивающих напряжений. Вал же, изготовленный из проката обработкой резанием (рис. 16.8, е), имеет неблагоприятно направленные волокна. Штампованный вал является более прочным и, следовательно, его диаметр может быть уменьшен без снижения мощности двигателя, где он установлен.

Таким образом, для того чтобы получить детали с большими механическими и наилучшими эксплуатационными свойствами, следует не только выполнять обработку давлением при оптимальной для данного металла температуре, но также правильно выбирать операции, последовательность их выполнения и степень деформации.

Нагрев металла перед обработкой давлением

|

Для повышения пластичности и снижения сопротивления деформированию металл необходимо нагреть до температур рекристаллизации. Нагрев металла перед обработкой давлением является ответственной операцией, от которой во многом зависит не только качество будущих деталей, но и производительность труда, надежность работы оборудования, стойкость инструмента и себестоимость продукции.

2018-01-08

2018-01-08 691

691