пературе Трекр>0,4Т,

При горячей деформации волокнистое строение металла сохраняется, так как вытянутые деформацией неметаллические включения при рекристаллизации не изменяются. Механические свойства у горячедеформированного металла вдоль волокон выше, Чем поперек, поэтому обработку давлением следует вести таким образом, чтобы волокна микроструктуры располагались в направлениях наибольших нормальных напряжений, возникающих в изделии во время его работы.

Факторы, влияющие на пластичность металла

|

Температура металла оказывает значительное влияние на его пластические свойства. Так, у углеродистой стали при увеличении температуры от 0 до 100 °С происходит увеличение пластических свойств и уменьшение твердости и прочности. При повышении температуры до 300 °С сопротивление деформированию несколько увеличивается, а пластичность уменьшается. Дальнейшее повышение температуры приводит к резкому увеличению

пластичности металла, затем при 800 °С она незначительно падает, а при дальнейшем увеличении температуры снова увеличивается. Явления снижения пластичности при 300 °С называют синеломкостью, а при 800 °С — красноломкостью. Синеломкость объясняют выпадением по плоскостям скольжения мельчайших карбидов, красноломкость — образованием в металле многофазной системы, обладающей пониженной пластичностью. Различные металлы и сплавы обрабатывают давлением во вполне определенном интервале температур Т = Тв - Тн, где Гв и Тн — соответственно верхний и нижний температурные пределы ОМД.

Степень и скорость деформации оказывают на металл одновременно упрочняющее и разупрочняющее действия. Так, с увеличением степени деформации, с одной стороны, увеличивается наклеп металла, а следовательно, ухудшается его пластичность, но, с другой стороны, увеличение степени деформации интенсифицирует процесс рекристаллизации, что ведет к разупрочнению металла и улучшению его пластичности. Что касается скорости деформации, то ее увеличение уменьшает время протекания процесса рекристаллизации, а значит, ухудшает пластичность металла. Однако с повышением скорости деформации увеличивается количество выделившейся при деформировании теплоты, которая не успевает рассеяться в окружающую среду, нагревает металл и тем самым улучшает его пластические свойства.

В практике ОМД применяют следующие скорости деформирования: на прессах и ковочных машинах — 0,1...0,5 м/с; на молотах — 5...10 м/с; на прокатных станах — 0,1...35 м/с.

Химический состав сплава заготовок под ОМД регламентируется ГОСТом. К наиболее вредным примесям, снижающим пластичность металла, относятся азот, кислород, водород, сера и фосфор. Снижение штампуемости может вызвать завышенное содержание азота и кремния.

На пластичность металла оказывает влияние и его микроструктурах размер зерна, равноосность и равномерность зерен, наличие и отсутствие в стали перлита, цементита и т.д. Для деформации наиболее благоприятна ферритная структура либо структура из феррита и зернистого перлита, которые обеспечивают стали высокую пластичность. Металлы с очень мелким и крупным зерном обладают низкой пластичностью на операции вытяжки.

Значительное влияние на пластичность металлов и сплавов оказывает механическая схема деформации. Она представляет собой совокупность схем главных напряжений и главных деформаций. Под действием внешних сил в деформируемой заготовке возникают внутренние силы, противодействующие внешним силам и уравновешивающие их. Внутренняя сила, приходящаяся на единицу площади поперечного сечения заготовки, называется напряжением с. Напряжение — величина векторная и определяет она не только значения внутренних сил, но и их направление.

Если выделить в деформируемой заготовке элемент в виде куба со стороной, равной единице, то на его грани в общем случае будут действовать напряжения а,, а2, о3, которые и определяют напряженное состояние металла в выбранной точке заготовки. Следует иметь в виду, что напряжения могут быть сжимающими и растягивающими, направленными внутрь и наружу.

Для определения напряженного состояния точки достаточно знать напряжения, действующие на трех взаимно-перпендикулярных площадках, проходящих через рассматриваемую точку — главные напряжения. При этом возможны следующие варианты действия напряжений.

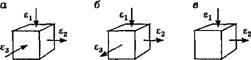

Если на материальную точку действует одно напряжение а, (см. рис. 16.5, а), то в этом случае напряженное состояние называют одноосным, или линейным', при одновременном действии двух напряжений ot и а2 (рис. 16.5, б) — двухосным, или плоским, при действии трех напряжений аг, о2 и ст3 (рис. 16.5, в) — трехосным, или объемным.

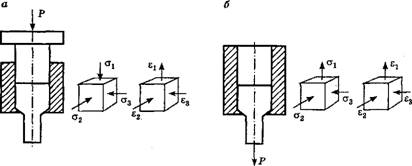

Из теории пластичности следует, что при определенных условиях в соответствии со схемами главных напряжений возникнут и главные деформации — деформации в направлении главных осей. Всего схем главных деформаций может быть три. Схема с одной положительной (растяжение) и двумя отрицательными (сжатие) деформациями соответствует процессу волочения (рис. 16.6, а); схема с двумя положительными деформациями и одной отрицательной — свободной осадки (рис. 16.6, б). Обе эти схемы объемные. Существует плоская схема главных деформаций, когда одна деформация равна нулю, а остальные равны по абсолютной величине, но противоположны по знаку — прокатка Широких листов (рис. 16.6, в).

При одноосном (линейном) сжатии или растяжении состояние текучести (начало пластической деформации) наступает, ко-

| CTl |

Ffi

t <4

| Ol |

Ъл ст2

| ст2 |

| ®2 |

| а2 |

а2

®3

Рис. 16.5. Схемы главных напряжений: а — одноосное (линейное) напряженное состояние; б — двухосное (плоское) напряженное состояние; в — трехосное (объемное) напряженное состояние

Рис. 16.6.Схемы главных деформаций:а— волочение; б— свободная осадка; в— прокатка широких листов

Рис. 16.6.Схемы главных деформаций:а— волочение; б— свободная осадка; в— прокатка широких листов

|

гда напряжение а достигает некоторой вполне определенной для данного металла величины ст, называемой пределом текучести. Эта величина, количественно определяющая сопротивление металла деформированию, является характеристикой материала и зависит от температуры, степени и скорости деформации, т.е. от условий деформирования. Для большинства применяемых в машиностроении металлов и сплавов предел текучести определяют экспериментально на испытательных машинах путем растяжения образцов при соответствующих температурах.

Для различных напряженных состояний условия текучести можно выразить следующим образом:

□ для одноосного — = ст;

□ для двухосного — aj + - а1с2 - о2Т;

| Оз |

□ для трехосного — (Oj-c^)2+(с2-ст3)2 +(о3-ст1)2 =с2.

Следует иметь в виду, что если металл деформировать в условиях трехосного равномерного сжатия (ах = а2 = о3), то как бы ни были велики эти напряжения, металл пластически деформироваться не будет, а будут наблюдаться только упругие деформации и уменьшение объема.

Механические схемы деформаций отображают схему действующих сил (напряжений) и определяют характер формоизменений (деформаций) заготовки. Всего возможны 23 сочетания механических схем деформаций. Наиболее точно влияние схем главных напряжений сформулировал С.И. Губкин: «Чем меньшую роль в схеме главных напряжений играют растягивающие напряжения и чем большую роль играют сжимающие, тем большую способность к пластической деформации проявляет металл».

Влияние механической схемы деформаций на пластичность тем заметнее, чем менее пластичен металл по природе. Поэтому при ОМД малопластичных металлов не следует применять схемы напряженного состояния с растягивающими напряжениями. Наилучшей схемой по пластичности является схема всестороннего сжатия с одной деформацией удлинения и двумя деформациями сжатия. Она характерна для процесса прессования (рис. 16.7, а). Например, механическая схема деформации процесса волочения (рис. 16.7, б) отличается от схемы прессования одним растягивающим напряжением, что значительно снижает пластичность деформируемого металла.

Рис. 16.7.Механические схемы деформации: а — при прессовании; б — при волочении

Рис. 16.7.Механические схемы деформации: а — при прессовании; б — при волочении

|

Влияние обработки давлением на свойства металлов

2018-01-08

2018-01-08 705

705