По положению относительно действующего усилия Р швы могут быть лобовыми, косыми и фланговыми. Эти определения относятся к угловым швам нахлесточных соединений (рис. 19.2). Лобовой шов расположен перпендикулярно усилию, фланговый — параллельно, а косой — под углом.

| Ill 1 III | рt |

| чр | |

| || 1 1 1 1 1 |

| . Р -р Т |

| т |

Рис. 19.2. Расположение щвов относительно действующего усилия Р: а — лобового; б — флангового; в — косого; г — лобового и косых

По протяженности сварные швы бывают непрерывными и прерывистыми. В основном все швы выполняются непрерывными, но в зависимости от требований к сварным конструкциям иногда применяют и прерывистые швы. Часто прерывистые швы, так называемые прихватки, выполняют для предварительного закрепления свариваемых элементов при сборке.

По внешней форме различают сварные швы выпуклые и вогнутые. Как правило, все швы выполняют выпуклыми с небольшим усилением.

В зависимости от объема наплавленного металла стыковые и угловые сварные швы могут быть однослойными и многослойными.

По характеру требований, предъявляемых к сварным швам, они могут быть прочными, плотными и прочноплотными.

| 19.2. |

Сварочная луга

Источником теплоты при дуговой сварке плавлением является сварочная электрическая дуга. Сварочная дуга представляет собой мощный длительный электрический разряд между проводниками в ионизированной атмосфере газов и паров металла. Она образуется между электродом и основным металлом (изделием) или между двумя электродами, имеющими разность потенциалов.

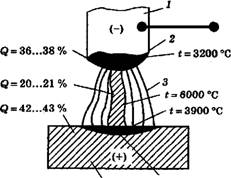

Сварочная дуга (рис. 19.3) состоит из катодного пятна 2, которое образуется на электроде 1, столба дуги 3, анодного пятна 4, образующегося на аноде (изделии 5). На рисунке показана сварочная дуга постоянного тока на прямой полярности (катодом является электрод, а анодом — изделие). При изменении полярности, т.е. применении тока обратной полярности, катодом является изделие, а анодом — электрод. Дуга переменного тока характеризуется тем, что в соответствии с частотой тока происходит постоянное многократное изменение направления тока и смена катода на анод, и наоборот.

5 4

Рис. 19.3. Схема сварочной дуги

5 4

Рис. 19.3. Схема сварочной дуги

|

Для возникновения и горения дуги необходима ионизация дугового промежутка между электродом и изделием, так как воздух в обычном состоянии не является проводником электричества. Ионизация дугового промежутка происходит во время

зажигания дуги и непрерывно поддерживается в процессе ее горения.

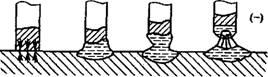

Процесс зажигания, или возбуждения, дуги происходит в несколько этапов (рис. 19.4).

4 (+)

Рис. 19.4. Схема возбуждения дуги: 1 — короткое замыкание электрода на изделие; 2 — разогрев торца электрода и изделия в месте контакта и образование жидкой прослойки металла; 3 — отвод электрода на расстояние 3...5 мм с образованием шейки жидкого металла; 4 — разрыв шейки и возникновение дуги

4 (+)

Рис. 19.4. Схема возбуждения дуги: 1 — короткое замыкание электрода на изделие; 2 — разогрев торца электрода и изделия в месте контакта и образование жидкой прослойки металла; 3 — отвод электрода на расстояние 3...5 мм с образованием шейки жидкого металла; 4 — разрыв шейки и возникновение дуги

|

| 1 |

| г |

| з |

После отвода электрода с его разогретого торца под действием электрического поля начинается термоэлектрическая эмиссия электронов. Столкновение быстро движущихся по направлению к аноду электронов с молекулами газов и паров металла приводит к их ионизации. По мере разогрева столба и повышения кинетической энергии атомов и молекул происходит дополнительная ионизация за счет их соударения. Количество ионизированных частиц определяется степенью ионизации, которая характеризует отношение количества образовавшихся заряженных частиц к общему количеству частиц в объеме газа в столбе дуги до ионизации.

Предельное значение степени ионизации а равно 1, или 100 % (ионизированы все молекулы). В сварочных дугах'степень ионизации составляет величину от нескольких процентов до нескольких десятков процентов в зависимости от плотности тока в дуге. Степень ионизации зависит от температуры и потенциала ионизации газа. Потенциал ионизации характеризует энергию, которую необходимо затратить для ионизации, т.е. отрыва электрона от атома и превращения последнего в положительный ион.

В результате ионизации дуговой промежуток становится электропроводным и возникает устойчивый дуговой разряд.

В большинстве случаев сварочные дуги горят в смесях многих газов и паров, включающих пары металлов, которые имеют различные потенциалы ионизации. Чем больше в этой смеси веществ с низким потенциалом ионизации, тем более устойчиво горит сварочная дуга.

II

II

|

|

| I |

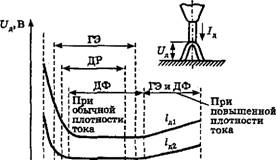

| Рис, 19.5. Вольт-амперные характеристики сварочных дуг В зависимости от плотности тока вольт-амперная характеристика дуги может быть падающей, жесткой (пологой) и возрастающей. В области малых токов I (до 100 А) в дуге с увеличением тока /д интенсивно возрастает число заряженных частиц, главным образом вследствие разогрева катода и роста эмиссии электронов с катодного пятна, а следовательно, и соответствующего ей роста объемной ионизации в столбе дуги. Сопротивление столба дуги уменьшается, падает и нужное для поддержания разряда напряжениеUa— характеристика дуги является падающей. Дуга, имеющая падающую статическую характеристику, малоустойчива, так как незначительное изменение тока резко сказывается на напряжении дуги, что приводит к ее обрыву. |

Электрические свойства дуги описываются статической волып-амперной характеристикой, которая представляет собой зависимость между напряжением дуги и сварочным током в состоянии устойчивого горения дуги (рис. 19.5).

В связи с этим такая дуга в чистом виде имеет ограниченное применение, она существует в момент зажигания, а дальше возникает дуга с более устойчивой характеристикой.

В области II при дальнейшем росте силы тока и ограниченном сечении электродов столб дуги несколько-сжимается и объем газа, участвующего в переносе зарядов, уменьшается. Это приводит к меньшей скорости роста числа заряженных частиц. Напряжение дуги становится мало зависящим от тока, а характеристика — пологой (жесткой).

Дуга с жесткой статической характеристикой наиболее устойчива и Широко используется для ручной и автоматической сварки. Изменение напряжения зависит только от ее длины (длины столба дуги) и не зависит от величины сварочного тока:

ия = а + ргд,

где 1Д — длина дуги, мм; а и Р — коэффициенты, зависящие от рода металла и газа в дуговом промежутке.

Падающая и пологая характеристики типичны для дуги при дуговой ручной (ДР) и газоэлектрической (ГЭ) сварке, а также вообще для сварки при малых и обычных плотностях тока, в том числе и дугой под флюсом (ДФ).

Сварка на высоких плотностях тока и плазменно-дуговые процессы соответствуют области III режимов дуги. Они характеризуются сильным сжатием столба дуги, а вольт-амперная характеристика здесь — возрастающая, что указывает на увеличение энергии, расходуемой внутри дуги.

Наиболее важной характеристикой сварки являются тепловые свойства дуги. Температура на катоде более низкая (3200 °С), чем на аноде (390Ф °С), а максимального значения (6000 °С) она достигает в столбе дуги.

В катодной области выделяется 36...38 % тепловой энергии, в анодной области — 42...43, в столбе дуги — 20...21 %. Полное количество тепла, выделяемое в Дуге в единицу времени, или полная тепловая мощность дуги Q (Вт), определяется из выражения

Q = /„ Ua,

где /св — сварочный ток, A;, Ua — напряжение дуги, В.

Однако эта мощность используется на нагрев основного и присадочного металла только частично: при сварке покрытыми электродами — (0,6...0,85)Q, при сварке в защитных газах — (0,5...0,6)Q, при сварке под флюсом — (0,80...0,85)Q. Остальная часть ее теряется в результате теплопередачи в окружающую среду. Мощность дуги, расходуемая на нагрев и расплавление металла, называется эффективной тепловой мощностью Qц,:

9* = л Q>

где Г) — коэффициент полезного действия дуги, который зависит от способа сварки, вида и состава сварочных материалов.

Для оценки затрат тепловой энергии пользуются понятием погонной энергии сварки дп (Дж/см), которая представляет собой количество теплоты, вводимой в металл в процессе сварки в единицу времени и приходящейся на единицу длины шва, и определяется по выражению

|

где исв — скорость перемещения Дуги (скорость сварки).

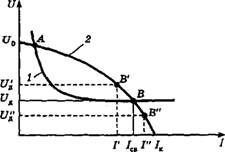

Источники тока для питания сварочной дуги характеризуются внешней вольт-амперной характеристикой. Внешней характеристикой источника называется зависимость напряжения [/ист на его выходных клеммах от тока /св в электрической цепи. Внешняя характеристика может быть падающей, пологопадающей, возрастающей, жесткой (рис. 19.6).

Источник выбирают в зависимости от статической вольт-амперной характеристики дуги, соответствующей принятому способу сварки.

Для питания дуги с жесткой характеристикой применяются источники тока с падающей внешней характеристикой (ручная дуговая сварка, автоматическая сварка под флюсом, сварка в защитных газах неплавящимся электродом). Взаимосвязь статической характеристики Дуги 1 и падающей характеристики источника питания дуги 2 приведена на рис. 19.7.

Режим горения дуги определяется точками пересечения характеристик дуги и источника тока. Точка А называется точкой зажигания, а точка В — точкой устойчивого горения дуги.

| S1 | -2 | |||||

| ч | У | |||||

| >4 | ||||||

| V | ||||||

| \ | ||||||

| \ |

| Рис. 19.6.Внешние вольт-амперные характеристики источников питания дуги: 1 — падающая; 2 — пологопадающая; 3 — возрастающая; 4 — жесткая |

Рис. 19.7. Взаимосвязь характеристик дуги и источника тока

Рис. 19.7. Взаимосвязь характеристик дуги и источника тока

|

Пересечение внешней характеристики с осью ординат 17 определяет напряжение холостого хода источника U0, а с осью абсцисс J — силу тока короткого замыкания 1К при замыкании электрода на изделие и замыкании каплями жидкого электродного металла. Короткое замыкание характеризуется малым напряжением, стремящимся к нулю, и повышенным, но ограниченным током. Режим холостого хода, когда сварочная цепь разомкнута и дуга не горит, характеризуется повышенным напряжением (60...70 В). Рабочее напряжение дуги UK поддерживается в пределах 16...30 В.

2018-01-08

2018-01-08 655

655