Получили распространение несколько способов термической резки металлов:

□ газокислородная;

□ кислородно-флюсовая;

□ дуговая резка металлическим электродом;

□ кислородно-дуговая;

□ воздушно-дуговая;

а плазменно-дуговая.

Газокислородная резка заключается в сжигании металла в струе кислорода и удалении этой струей образующихся оксидов. При горении железа в кислороде выделяется значительное количество теплоты по реакции

3Fe + 202 = Fe304+Q.

Для начала горения металл подогревают до температуры его воспламенения в кислороде (например, сталь до 1000... 1200 °С). Металл нагревается в начальной точке реза подогревающим ацетиленокислородным пламенем, затем в зону резки направляется струя режущего кислорода, и нагретый металл начинает гореть. Горение сопровождается выделением теплоты, которая вместе с подогревающим пламенем разогревает лежащие ниже слои на всю толщину металла. Образующиеся оксиды расплавляются и выдуваются струей режущего кислорода из зоны реза. Траектория перемещения струи соответствует заданной форме реза.

Для обеспечения нормального процесса резки металл должен отвечать следующим требованиям:

□ температура его плавления должна быть выше температуры горения в кислороде;

□ температура плавления оксидов металла должна быть ниже температуры его плавления;

□ количество теплоты, выделяющейся при сгорании металла в кислородной струе, должно быть достаточным для поддержания непрерывного процесса резки;

□ теплопроводность металла не должна быть слишком высокой, в противном случае теплота будет отводиться слишком интенсивно и процесс резки прервется;

□ образующиеся оксиды должны быть достаточно жидкоте- кучими и легко выдуваться вниз струей режущего кислорода.

Указанным требованиям отвечают железо, низкоуглеродистые и низколегированные стали.

По характеру и направленности кислородной струи различают несколько способов резки.

При разделительной резке режущая струя направлена нормально к поверхности металла и прорезает его на всю толщину. Разделительной резкой раскраивают листовую сталь, разрезают профильный материал, вырезают косынки, круги, фланцы и т.п.

При поверхностной резке режущая струя направлена под очень малым углом к поверхности металла (почти параллельно ей) и обеспечивает грубую его строжку или обдирку. Ею удаляют поверхностные дефекты отливок.

При резке кислородным копьем копье образуется тонкостенной стальной трубкой, присоединенной к рукоятке и свободным концом прижатой к прожигаемому металлу. Резка начинается с подогрева конца трубки сварочной дугой или горелкой. При пропускании кислорода через трубку (копье) ее конец быстро загорается и дальнейший подогрев не нужен. Копье прижимают к металлу и углубляют в него. Таким образом выжигают отверстия круглого сечения. Кислородным копьем отрезают прибыли крупных отливок, прожигают летки в металлургических печах, отверстия в бетоне и т.п.

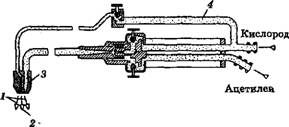

Газокислородная резка может быть ручной и машинной. Для ручной резки применяют универсальный резак со сменными мундштуками (рис. 19.28). В резаке конструктивно объединены подогревающая и режущая части. Подогревающая часть аналогична таковой у сварочных горелок. Режущая часть состоит из дополнительной трубки 4 для подачи режущего кислорода. В мундштуке находятся два концентрически расположенных отверстия для выхода подогревающего пламени 1 и режущей струи 2. Мундштук резака 3 образует прямой угол со стволом. При замене ацетилена другими горючими газами в резаке увеличивают сечения каналов инжектора и смесительной камеры.

Рис. 19.28. Схема газокислородного резака

Рис. 19.28. Схема газокислородного резака

|

Ручная резка вследствие неравномерности перемещения резака и вибрации режущей струи не дает высокого качества поверхности реза.

Для получения реза высокого качества применяют машинную резку, которая обеспечивает равномерное перемещение резака по линии реза, строгую перпендикулярность режущей струи к разрезаемой поверхности и постоянное расстояние от мундштука до поверхности металла. Машинную резку выполняют специальными автоматами и полуавтоматами с одним или несколькими резаками. Вырезку прямолинейных и криволинейных фасонных заготовок осуществляют по металлическому копиру.

Обычной кислородной резкой разрезают металлы, толщина которых 5...300 мм. При резке металла толщиной более 300 мм применяют специальные резаки.

Газокислородная резка хромистых и хромоникелевых сталей, а также чугуна, меди и ее сплавов практически невозможна. Для резки этих металлов применяют кислородно-флюсовую резку, которая состоит в том, что в струю режущего кислорода подают порошкообразный флюс (преимущественно железный порошок).

Подводимый к месту реза флюс при сгорании выделяет дополнительное количество теплоты, способствующей расплавлению тугоплавких оксидов. Расплавленные оксиды образуют жидкие шлаки, которые стекают и не препятствуют процессу резки.

При дуговой резке металлическим электродом металл в месте реза проплавляют электрической дугой. Силу тока при резке устанавливают максимально возможной. Обычно при такой резке сила тока на 20...30 % больше, чем при сварке электродами такого же диаметра.

Металлическим электродом можно резать чугун, коррозионно-стойкие стали и цветные металлы, которые не поддаются обычной кислородной резке.

При кислородно-дуговой резке разрезаемый металл разогревают электрической дугой, а затем сжигают струей кислорода. Обычно режущая струя кислорода следует за направлением движения электрода. Для этого способа резки применяют специальные резаки, обеспечивающие закрепление электрода и подвод кислорода к месту реза. Для резки применяют угольные, графитизированные или стальные электроды.

Кислородно-дуговой резкой можно резать углеродистые, легированные, коррозионно-стойкие стали, чугун и цветные металлы. По чистоте получаемого реза она почти не уступает газокислородной, а по производительности в некоторых случаях превосходит ее.

Сущность воздушно-дуговой резки заключается в том, что металл расплавляют теплотой электрической дуги, а затем выдувают из места реза струей воздуха. Этот способ можно использовать для разделительной и поверхностной резки листового и профильного проката, удаления прибылей с отливок, головок заклепок, дефектных участков сварных швов, трещин, раковин, а также для разделки канавок и съема фасок. Резать можно в любых пространственных положениях. Качество реза почти не уступает качеству реза при газокислородной резке.

Резку производят омедненными угольными или графитизи- рованными электродами круглого, квадратного или прямоугольного сечения на постоянном токе обратной полярности. Пластинчатые электроды применяют только для поверхностной резки.

Плазменно-дуговую резку выполняют плазменной дугой и плазменной струей. При резке плазменной дугой расплавленный металл удаляется из полости реза направленным потоком плазмы, совпадающим с токоведущим столбом создающей его дуги прямого действия. Этим способом разрезают толстые листы алюминия и его сплавов (до 80... 120 мм), высоколегированную сталь и медные сплавы.

Плазменной струей, полученной в столбе дугового разряда независимой дуги, разрезают неэлектропроводные материалы (например, керамику), тонкие стальные листы, алюминиевые и медные сплавы, жаропрочные сплавы и т.д. При плазменной резке используют аргон, его смесь с водородом, воздух и другие газы.

Скорость резки плазменной дугой при прочих равных условиях выше скорости резки плазменной струей.

Плазменную резку выполняют специальным резаком, называемым плазмотроном.

СВАРКА ДАВЛЕНИЕМ

2018-01-08

2018-01-08 902

902