|

Современное сварочное оборудование можно классифицировать:

□ по способу преобразования энергии — машины переменного тока и импульсные;

□ способу сварки — стыковые, точечные, рельефные и шовные;

□ характеру установки — стационарные, передвижные и подвесные;

□ характеру действия — автоматические, полуавтоматические и т.д.

Общим для всех контактных машин является то, что теплота, необходимая для получения сварного соединения, выделяется в результате действия электрического тока, подводимого электродами непосредственно к месту сварки.

В зависимости от способа сварки применяется та или иная система электродов: для стыковой сварки — зажимные контактные губки, для точечной — стержневые электроды, для шовной — роликовые электроды.

Принципиальная электрическая схема контактной машины для точечной сварки изображена на рис. 20.7. Ее основными элементами являются:

□ вторичная цепь машины, состоящая из электродов 1, хоботов (консолей) 2, гибких токоведуших шин 3 и вторичного витка 4 трансформатора;

□ сварочный трансформатор 5 с секционированной первичной обмоткой 6;

Сеть- %  Рис. 20.7. Принципиальная электрическая схема машины для точечной сварки Рис. 20.7. Принципиальная электрическая схема машины для точечной сварки |

□ переключатель ступеней 7;

□ контакты 8 для включения и выключения сварочного трансформатора;

□ регулятор времени 9;

□ выключатель 10 для включения и выключения машины.

Принципиальные схемы других контактных машин точно

такие же.

Напряжение, ток и сопротивление в контактных машинах связаны определенными зависимостями. Сопротивление контактных машин общего применения составляет (100...300) • 10~6 Ом, сварочный ток — 5000...50 000 А. Столь значительный ток обеспечивается сварочным трансформатором с напряжением холостого хода вторичной обмотки 1...15 В.

Машины для точечной и шовной сварки (рис. 20.8) должны обеспечивать сжатие деталей с определенным усилием и подвод к ним сварочного тока. Они имеют, соответственно, привод сжатия 3 и источник тока 2. Машины для шовной сварки имеют привод вращения роликов 13 (рис. 20.8, б). Конструктивные элементы машин воспринимают значительные усилия от привода сжатия и теплового расширения металла в зоне сварки. Некото-

а б

Рис. 20.8. Схемы машин для точечной (а) и шовной (б) сварки: 1 — корпус; 2 — сварочный трансформатор; 3 — привод сжатия; 4 — консоли; 5 —электродержатели; 6 —электроды; 7 — детали; 8 — подкос; 9 — кронштейн (держатель); 10 — гибкие шины; 11 — вторичный виток трансформатора; 12 — шкаф управления; 13 — привод вращения электродов (роликов) /3-е Рис. 20.8. Схемы машин для точечной (а) и шовной (б) сварки: 1 — корпус; 2 — сварочный трансформатор; 3 — привод сжатия; 4 — консоли; 5 —электродержатели; 6 —электроды; 7 — детали; 8 — подкос; 9 — кронштейн (держатель); 10 — гибкие шины; 11 — вторичный виток трансформатора; 12 — шкаф управления; 13 — привод вращения электродов (роликов) /3-е |

|

рые из них, входящие во вторичный контур машины, служат одновременно токопроводящими элементами.

Машины для стыковой сварки имеют следующие основные узлы и элементы (рие. 20.9): станину 2, неподвижную плиту 4, подвижную плиту 8, которая перемещается по направляющим 10 приводам подачи 9, зажимные устройства 6 и 7, трансформатор 1, токоподводы 3, губки 5 и аппаратуру управления 11.

ШЖ Сварка трением

Сварка трением является одной из разновидностей сварки давлением. Сварное соединение образуется в твердой фазе без расплавления металла свариваемых деталей. При сближении поверхностей подлежащих сварке деталей до очень малых расстояний, соизмеримых с межатомными, между ними образуются металлические связи.

От других видов сварки давлением сварка трением (рис. 20.10) отличается способом нагрева деталей или, точнее, способом введения теплоты в свариваемые детали. В этом процессе Необходимый для сварки нагрев осуществляется путем непосредственного преобразования механической энергии в теплоту благодаря работе сил трения.

|

| -Р Р- |

Рис. 20.10. Принципиальная схема процесса сварки трением: а — сварка с вращением одной детали; б — сварка с вращением двух деталей; в — одновременная сварка трех деталей; г — сварка вибротрением

Простейшая и наиболее распространенная схема такого процесса показана на рйс. 20.10, а. Две детали, подлежащие сварке, устанавливают соосно в зажимах. На сопряженных торцевых поверхностях деталей, прижатых одна к другой осевым усилием Р, возникают силы трения. Работа, затрачиваемая при относительном вращении одной детали относительно другой на преодоление этих сил трения, преобразуется в теплоту, которая выделяется на поверхностях трения и нагревает прилегающие к ним тонкие слои металла до температур, необходимых для образования сварного соединения. Так, например, при сварке черных металлов температура в стыке достигает 1000...1300 °С.

В процессе трения пластичный металл стыка выдавливается в радиальных направлениях под воздействием осевого усилия и тангенциальных сил, возникающих в стыке деталей. Выдавленный металл имеет характерную для сварки трением форму сдвоенного правильного кольца, расположенного по обе стороны плоскости стыка.

Процесс нагрева завершается быстрым прекращением относительного вращения. При этом в контакт вводятся очищенные торцевые поверхности соединяемых деталей, металл которых доведен до состояния повышенной пластичности. Для получения прочного соединения достаточно такой подготовленный к сварке металл подвергнуть сильному сжатию — проковать. Это достигается при помощи продолжающего еще некоторое время действовать осевого усилия.

Основными параметрами процесса сварки трением являются:

□ частота относительного вращения свариваемых деталей;

| а |

| __ ктаа. | -L Л. - | т( — | ||

| --- КШ1 | IL *' | IA__L |

| Р- |

□ осевое усилие при нагреве;

□ осадка при нагреве;

□ осевое усилие проковки;

□ длительность приложения усилия проковки.

Усилия нагрева и проковки обычно задаются в виде давлений, так как установлено, что их оптимальные значения прямо пропорциональны площади поперечного сеЧения свариваемых деталей в месте сварки.

Строго локализованное тепловыделение в приповерхностных слоях деталей при сварке трением является главной особенностью этого процесса, предопределяющей его энергетические и технологические преимущества. К ним в первую очередь относятся высокая производительность, хорошие энергетические показатели процесса, хорошее качество сварного соединения, возможность сварки металлов и сплавов в различных сочетаниях, гигиеничность процесса, простота механизации и автоматизации.

а б  Рис. 20.11. Типы соединений, выполняемых с помощью сварки трением: а — стержня встык; б — трубы встык; в — трубы со стержнем встык; г, д — Т-образные соединения стержня и трубы с плоской поверхностью контрдетали Рис. 20.11. Типы соединений, выполняемых с помощью сварки трением: а — стержня встык; б — трубы встык; в — трубы со стержнем встык; г, д — Т-образные соединения стержня и трубы с плоской поверхностью контрдетали |

Но сварка трением не является универсальным процессом. С ее помощью могут осуществляться соединения лишь таких пар деталей, из которых хотя бы одна является телом вращения (круглый стержень или труба), ось которого совпадает с осью вращения. При этом другая деталь может быть произвольной формы, но должна иметь плоскую поверхность, к которой приваривается первая деталь. На рис. 20.11 показаны основные варианты таких соединений.

яяшммт

mm 8

Диффузионная сварка — разновидность сварки давлением — происходит за счет взаимной диффузии атомов контактирующих поверхностей при относительно длительном воздействии повышенной температуры и незначительной пластической деформации. Если процесс соединения протекает при наличии жидкой фазы, то потребность в давлении отпадает, поскольку происходит предварительное смачивание соединяемых поверхностей жидкой пленкой.

Диффузионную сварку производят в специальных сварочных установках (рис. 20.12). Свариваемые детали помещают в вакуумную камеру для защиты от интенсивного окисления и азотирования в процессе разогрева и сварки.

Диффузионная сварка

|

| Вода |

| К гидравлической системе |

| Вода |

| К источнику питания |

| К вакуум-насосу |

| Рис. 20.12. Принципиальная схема установки для диффузионной сварки в вакууме: 1 — вакуумная камера; 2 — цилиндр гидропривода; 3 — поршень; 4 — индуктор; 5 — свариваемые детали; 6 — стол для крепления деталей |

Источником нагрева служит высокочастотный генератор, сжимающее усилие обеспечивается гидросистемой. После сварки детали охлаждаются в вакуумной камере до комнатной темпе

ратуры. При этом способе сварки прочность соединения зависит от температуры, давления и времени выдержки.

Температура сварки для однородных металлов, как правило, должна составлять (0,5...0,7) Тпя металла или сплава. Такая температура необходима для ускорения взаимной диффузии атомов материалов через поверхность контакта и обеспечения некоторого размягчения металла, которое способствует сглаживанию неровностей поверхности.

Давление обеспечивает плотный контакт поверхностей, подлежащих соединению. При деформировании поверхностных слоев происходит разрушение поверхностных оксидов, что обеспечивает контакт ювенильных (химически чистых) поверхностей.

Время выдержки при заданных температуре и давлении в большинстве случаев должно быть минимальным, что обосновано как физико-механическими, так и экономическими соображениями.

| 20.6. |

Диффузионная сварка имеет ряд важных преимуществ по сравнению с другими способами сварки и пайки: высокое качество сварных соединений, возможность соединения металлов и сплавов с резко различающимися теплофизическими характеристиками, гигиеничность процесса.

Холодная сварка

Холодная сварка — один из видов сварки в твердом состоянии со значительной объемной пластической деформацией в зоне контакта соединяемых материалов. Ее осуществляют давлением на воздухе при комнатной температуре, которая для большинства металлов значительно ниже температуры рекристаллизации. Основной технологический вариант холодной сварки предусматривает совместную пластическую деформацию соединяемых деталей за счет приложения сил, нормальных к поверхности соединения. Иногда для интенсификации и облегчения относительных смещений соединяемых поверхностей дополнительно прилагают тангенциальные усилия.

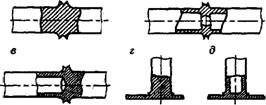

Холодную сварку осуществляют внахлестку вдавливанием пуансонов с усилием Р в предварительно зажатые или незажатые детали или встык с использованием зажиМных приспособлений (рис. 20.13). Для получения качественного соединения

Рис. 20.13. Схема холодной сварки: внахлестку без зажатия и с зажатием свариваемых деталей перед Рис. 20.13. Схема холодной сварки: внахлестку без зажатия и с зажатием свариваемых деталей перед |

а

сваркой; б — встык с зажимами (1 — свариваемые детали; 2 ■ 3 — пуансоны; 4 — зажимы)

в обоих случаях необходима значительная деформация металла в месте соединения, которая способствует разрушению и выносу оксидных пленок из зоны контакта, сглаживанию поверхностных микронеровностей и образованию активных центров схватывания.

Холодная сварка применяется для соединения как одноименных (Pb, Al, Си, Sn, Ag, Аи, In), так и разнородных металлов. Примером может служить армирование алюминиевых проводов медными наконечниками, получение двух- и многослойного проката из лент (никель — низкоуглеродистая сталь — никель, Al—Fe—Al, Си—Al—Си, серебро — бронза — серебро, Ag—Ni— Си и т.д.).

| • прижимы; |

Для осуществления холодной сварки, как правило, используют стандартное прессовое и прокатное оборудование, которое оснащают специальным инструментом в соответствии с типоразмерами свариваемых деталей. Наиболее широкое применение холодная сварка нашла в производстве изделий домашнего обихода из алюминия и его сплавов, в электротехнической промышленности и электротранспорте для соединения алюминиевых и медных проводов, а также алюминиевых проводов с медными наконечниками.

2018-01-08

2018-01-08 1670

1670