Цилиндрические и торцевые фрезы являются самыми распространенными из большой группы фрезерных инструментов. Они могут быть цельными и сборными, со вставными ножами. Зубья фрезы могут быть мелкими (для чистовой и получистовой обработки) и крупными (для черновых операций).

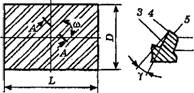

На рис. 22.25, а показана цилиндрическая фреза с винтовыми зубьями. Она состоит из корпуса 1 и режущих зубьев 2. Зуб фрезы имеет следующие элементы: переднюю поверхность 3, заднюю поверхность 6, спинку зуба 7, ленточку 5 и режущую кромку 4. У цилиндрических фрез различают передний угол у, измеренный ■в плоскости А—А, перпендикулярной к главной режущей кромке; главный задний угол а, измеренный в плоскости, перпендикулярной к оси фрезы; угол наклона зубьев ю. Передний угол у облегчает образование и сход стружки. Главный задний угол а обеспечивает благоприятные условия перемещения задней поверхности зуба относительно поверхности резания и уменьшает

трение по этим поверхностям. Угол наклона зубьев со обеспечивает более равномерные условия резания по сравнению с прямым зубом и определяет направление сходящей стружки.

Стандартные фрезы имеют следующие значения углов: у= 15°; а = 16°; со = 30...40°.

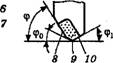

У зуба торцевой фрезы (рис. 22.25, б) режущий контур имеет более сложную форму. Он состоит из главной режущей кромки 8, переходной кромки 9 и вспомогательной кромки 10. Зуб торцевой фрезы имеет главный угол в плане ф, вспомогательный угол в плане ф, и угол наклона переходной кромки ф0. Чем меньше угол ф,, тем меньше шероховатость обработанной поверхности (обычно он колеблется в пределах 5...10°).

А-А  Рис. 22.25. Элементы и геометрия фрезы: а — цилиндрическая фреза; б — зуб торцевой фрезы; D— диам:етр фрезы;L— ширина фрезы Рис. 22.25. Элементы и геометрия фрезы: а — цилиндрическая фреза; б — зуб торцевой фрезы; D— диам:етр фрезы;L— ширина фрезы |

|

|

Фрезы различают по следующим параметрам:

□ расположению зубьев на исходном цилиндре — торцевые, цилиндрические, трехсторонние;

□ способу закрепления на станке — насадные, концевые;

□ виду обрабатываемой поверхности — угловые, шпоночные, фасонные, для Т-образных пазов, пазовые, отрезные, резьбовые, зуборезные;

□ форме зуба — прямозубые, с винтовым зубом, с разнонаправленным зубом;

□ виду задней поверхности — острозаточенные, затылован- ные;

□ материалу, из которого изготовлена режущая часть фрезы — из быстрорежущей стали, твердого сплава, керамики, синтетических твердых материалов;

□ способу закрепления режущих зубьев — Цельные, с напаянными пластинками, с механическим креплением пластин;

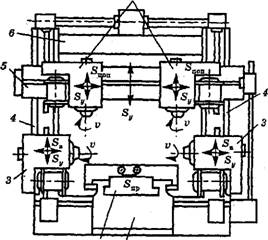

Рис. 22.26.Виды фрез и схемы обработки фрезерованием Рис. 22.26.Виды фрез и схемы обработки фрезерованием |

□ виду хвостовика для крепления фрезы в шпинделе — с цилиндрическим и коническим хвостовиком;

□ размеру зубьев — с мелкими и крупными зубьями.

На рис. 22.26 показаны основные виды фрез и схемы обработки фрезерованием.

Горизонтальные плоскости обрабатывают цилиндрическими (шириной до 120 мм) и торцевыми фрезами (рис. 22.26, а, б); вертикальные плоскости — торцевыми (рис. 22.26, в) и концевыми (рис. 22.26, г); наклонные плоскости и скосы — торцевыми (рис. 22.26, д), концевыми (рис. 22.26, е) и угловыми (рис. 22.26, ж). Комбинированные поверхности — комбинированными фрезами (рис. 22.26, з). Для получения пазов и уступов применяют дисковые (рис. 22.26, и), концевые (рис. 22.26, к), фасонные (рис. 22.26, л), угловые (рис. 22.26, м) фрезы. Открытые пазы типа «ласточкин хвост» и Т-образные пазы обрабатывают следующим образом: сначала прорезают паз прямоугольного профиля концевой фрезой, а затем обрабатывают его концевой одноугловой (рис. 22.26, н) или Т-образной (рис. 22.26, о) фрезами. Шпоночные пазы фрезеруют концевыми (рис. 22.26, п), шпоночными (рис. 22.26, р) или дисковыми (рис. 22.26, с) фрезами. Фасонные поверхности обрабатываются фасонными фрезами (рис. 22.26, т).

Фрезерные станки

В зависимости от условий обработки и производства фрезерные станки подразделяются на станки общего и специального назначения. К станкам общего назначения относятся консоль- но-фрезерные (вертикально-фрезерные, универсальные и широкоуниверсальные); бесконсольно-фрезерные (с неподвижной или поворотной шпиндельной головкой, с круглым столом, с копировальным устройством); продольно-фрезерные (одностоечные горизонтальные или вертикальные, двухстоечные с двумя или более шпинделями).

К специальным станкам относятся копировально-фрезерные, шлице- и шпоночно-фрезерные, барабанно-фрезерные, фрезерные станки с ЧПУ и др.

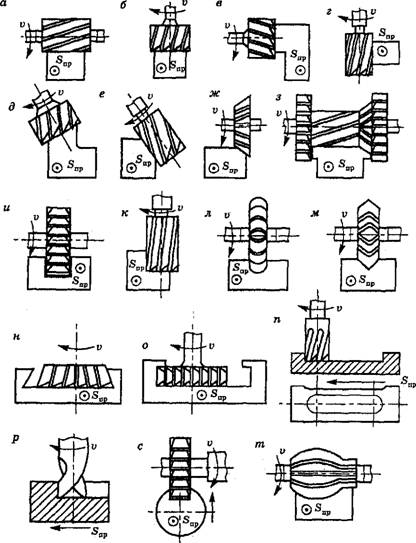

Горизонтально-фрезерные станки (рис. 22.27) имеют следующее устройство. В станине 1 станка размещена коробка скоро

стей. По вертикальным направляющим станины перемещается консоль 7. Заготовка, устанавливаемая на столе 4 в тисках или специальном приспособлении, получает подачу в трех направлениях: продольном (перемещение стола по направляющим салазок 6), поперечном (перемещение салазок по направляющим консоли) и вертикальном (перемещение консоли по направляющим станины). Главным движением резания является вращение шпинделя 2. Коробка подач размещена в консоли. Хобот 3 служит для закрепления подвески 5, поддерживающей конец фрезерной оправки.

2 3 5  Рис. 22.27.Горизонтально-фрезерный станок Рис. 22.27.Горизонтально-фрезерный станок |

Горизонтально-фрезерные станки, имеющие поворотную плиту, которая позволяет поворачивать рабочий стол в горизонтальной плоскости и устанавливать его на требуемый угол, называют универсальными. Они позволяют обрабатывать винтовые канавки на цилиндрических поверхностях с использованием делительной головки.

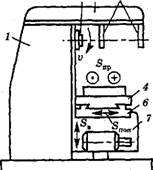

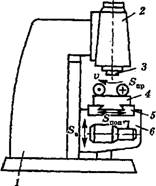

Вертикально-фрезерные станки (рис. 22.28) отличаются вертикальным расположением шпинделя. Основные узлы станка: станина 1, поворотная шпиндельная головка 2 со шпинделем 3, стол 4, салазки 5, консоль 6. Главным является вращательное движение шпинделя. Заготовка, установленная на столе, может получать подачу в трех направлениях.

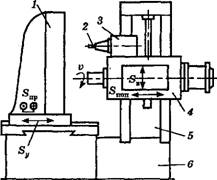

2 1 Рис. 22.29. Продольно-фрезерный станок 2 1 Рис. 22.29. Продольно-фрезерный станок |

Продольно-фрезерные станки, одностоечные и двухстоеч- ные, с одним или несколькими шпинделями, предназначены для обработки вертикальных, горизонтальных, наклонных плоскостей на заготовках большой длины и массой до 30 т или на группе заготовок одновременно в условиях серийного производства. Особенностью станков этого типа является большая длина стола — до 12 м при ширине до 5 м. На рис. 22.29 показан продольно-фрезерный двухстоечный станок. Стол 2 станка, на котором устанавливают заготовку, имеет только продольное перемещение по направляющим станины 1. На каждой стойке 4 расположены

Рис, 22.28. Вертикально-фрезерный станок Рис, 22.28. Вертикально-фрезерный станок |

фрезерные головки 3, которые могут перемещаться по их направляющим вверх и вниз. В верхней части стойки они соединены поперечиной 6, что повышает общую жесткость станка. По вертикальным направляющим стоек перемещается траверса 5. Две верхние фрезерные головки 3 перемещаются по направляющим траверсы и могут поворачиваться на угол до 30°. Шпиндель каждой фрезерной головки при наладке станка может выдвигаться в осевом направлении на 100...200 мм. Вследствие отсутствия консоли станки этого типа имеют большую жесткость, что позволяет работать на-повышенных режимах резания.

Копировалъно-фрезерные станки предназначены для обработки сложных контуров концевыми фрезами по копиру. Различают контурное и объемное копировальное фрезерование. Контурное фрезерование применяют для обработки замкнутых профилей с прямолинейной образующей (кулачки, шаблоны и т.д.), объемное — для получения сложных объемных поверхностей (пресс-формы, турбинные лопатки и т.д.).

На рис. 22.30 показан копировально-фрезерный станок для объемного фрезерования. По направляющим станины 6 в продольном направлении церемегцается вертикальный стол 1 • На столе устанавливают приспособления для закрепления заготовки и копира. На стойке 5 смонтирована головка 4, которая перемещается по вертикальным направляющим стойки. Фрезерная головка и жестко соединенное с ней следящее устройство 3 со щупом 2 могут перемещаться вдоль оси шпинделя. Во время ра-

Рис. 22.30.Копировально-фрезерный станок Рис. 22.30.Копировально-фрезерный станок |

боты станка щуп 2 с усилием 1,5...2,0 Н прижимается к копиру. При изменении усилия в следящем устройстве 3 возникают электрические сигналы, которые управляют движением фрезерной головки и обеспечивают поперечную (следящую) подачу фрезы в соответствии с профилем копира.

Заготовки обрабатываются специальными концевыми фрезами. Щуп и концевая фреза должны иметь одинаковые радиусы скругления. При контурном фрезеровании фрезе одновременно сообщают движение в двух координатных направлениях (вертикальную и поперечную подачи) по заданной копиром программе. Вертикальная подача является задающей: в процессе фрезерования контура она остается постоянной по величине и направлению в пределах заданного участка профиля. Поперечная подача является следящей: ее величина определяется командными импульсами, поступающими от следящего устройства. Профиль обрабатываемой поверхности зависит от соотношения задающей и следящей подач. Результирующая подача фрезы относительно заготовки направлена по касательной к обрабатываемой поверхности.

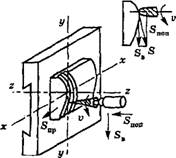

Рис. 22.31. Схема объемного фрезерования Рис. 22.31. Схема объемного фрезерования |

Объемные или фасонные поверхности обрабатывают отдельными строчками (полосками). Ширина полоски равна диаметру концевой фрезы. Обработка фасонных поверхностей производится последовательно в вертикальной или горизонтальной плоскостях, при этом задающее движение меняет направление в конце каждой строчки (рис. 22.31). В копировально-фрезер- ных станках используют различные механические, электромеханические и гидравлические следящие системы.

2018-01-08

2018-01-08 2591

2591