Нитепроводники. Назначение ни-тепроводников состоит в следующем:

правильно расположить нить относительно веретена;

уменьшить разницу в натяжении нити в течение наработки съема;

захватывать концы нитей при их обрыве и предотвращать тем самым захлестывание и обрыв соседних нитей.

Поверхность нитепроводника цементируют, а на конце его делают насечку для захвата оборвавшейся нити. Заднюю стенку нитепроводника устанавливают строго по оси веретена, чтобы уменьшить колебания натяжения пряжи при каждом обороте вокруг веретена.

Нитепроводник крепится к металлическому клапану, а клапан к угольнику или валу, расположенному вдоль цилиндрового бруса. Для снижения разницы натяжения нити нитепро-водники перемещаются по вертикали синхронно с кольцевой планкой.

При снятии съема нитепроводники откидывают вверх вручную или автоматически.

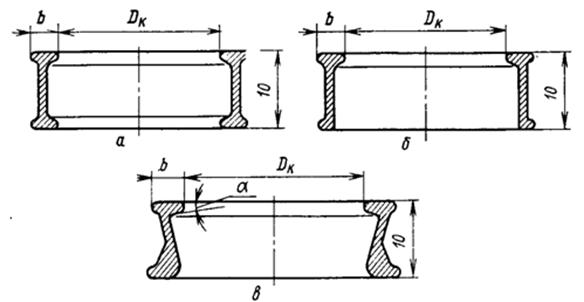

Кольца, Кольцо является опорной и направляющей поверхностью для движения бегунка. Кольца изготовляют из стали 40 и 45. Поверхность колец насыщается углеродом и азотом (нитроцементация) на глубину 0,3—0,6 мм. Твердость колец должна быть в пределах HRC 60—63. На прядильных машинах используют кольца с горизонтальным бортиком (ГОСТ 3608—78). Основным размером кольца является его диаметр DK (рис. 2.17) по внутренней рабочей поверхности.

Рисунок 2.17 - Кольца прядильных машин

А – двубортные

Б - полуторобортные

В – с наклонной стенкой

Отечественные кольцевые прядильные машины для хлопка оснащаются кольцами с горизонтальным бортиком типа 1 (ГОСТ 3608—78) в различном исполнении. У двубортного кольца типа 1 исполнения 1 (см. рис. 2.17, а) для движения бегунка используется только один, верхний, бортик, а нижним бортиком оно прилегает и крепится к кольцевой планке. При износе бегунком одного бортика кольцо переворачивают и бегунок движется по другому бортику.

У однобортных колец типа 1 исполнения 2, показанных на рис. 2.17,6, используется для движения бегунка только один бортик.

В настоящее время используют, как правило, кольца рациональной геометрии (КРГ) типа 1 исполнения 4, имеющие наклонную стенку (рис. 2.17,в). На кольце КРГ бегунок не касается наклонной стенки и поэтому меньше изнашивается и меньше вероятность заклинивания бегунка на кольце.

Бегунки. Бегунок — деталь, масса которой измеряется несколькими миллиграммами, однако условия движения бегунка существенно влияют на процесс прядения. При скольжении бегунка по кольцу он прижимается к кольцу центробежной силой, превышающей силу тяжести бегунка в 2000—3000 раз, и движется со скоростью 28—40 м/с. Большое удельное давление (до 2600 Па и более), высокий коэффициент трения (0,1—0,3) о кольцо и большой путь, совершаемый им при работе (до 15 000 км за 120 ч), приводят к сильному разогреву ножки бегунка (до 360—500 °С).

Вследствие этого углерод стали окисляется — бегунок «сгорает», т. е. перетирается и вылетает с кольца, вызывая обрыв нити.

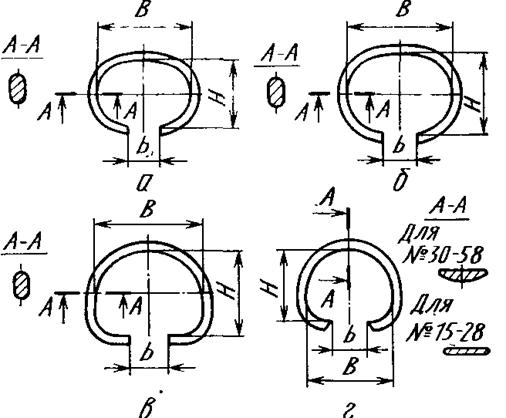

Основными параметрами бегунка являются форма, размер и масса. Для колец с горизонтальным бортиком используют бегунки типа 1 пяти различных исполнений, причем в двух исполнениях (2 и 3) имеются различия в размерах дужки. Стальные бегунки типа 1 (ГОСТ 11031—76) имеют различную форму (рис. 2.18). Основные размеры бегунков (В, b и Н) должны соответствовать размерам рабочих профилей колец. Во избежание вылета бегунков размер b должен быть меньше ширины бортика.

Рисунок 2.18 - Бегунки прядильных машин.

а – эллиптический; б – эллиптический с прямой спинкой;

в – С-образный; г – С-образный с отогнутыми ножками.

Бегунки в пределах каждого типа нумеруются в зависимости от массы. Номер бегунка численно равен массе 1000 шт. бегунков в граммах. Следовательно, бегунок № 34 имеет массу 0,034 г. Эллиптические (с пониженным центром тяжести) бегунки по сравнению с С-образными бегунками имеют меньший периметр. При установке эллиптических бегунков их номер должен быть на 1—2 номера меньше номеров С-образных бегунков. Эллиптические бегунки имеют большую площадь контакта с кольцами и оказывают меньшее удельное давление. Однако расстояние между дужкой эллиптического бегунка и бортиком кольца меньше, чем у С-образного, и это затрудняет продвижение нити и приводит ее к пушению. Чтобы увеличить пространство для прохождения пряжи, применяют эллиптические бегунки с прямой спинкой.

В зависимости от типоразмеров бегунков применяют бегунки трех форм сечений: круглое К, плоское П и сегментное С. Бегунок круглого сечения лучше контактирует с пряжей, однако износостойкость его невелика из-за очень малой площади контакта с кольцом. При плоском сечении улучшаются условия взаимодействия бегунка с кольцом, но ухудшаются условия прохождения пряжи через бегунок. При сегментном сечении с относительно большим радиусом (2—3 мм) пряжа лучше охватывает дужку бегунка и площадь контакта бегунка с кольцом больше. Высокоскоростной бегунок 1-4-С такого профиля имеет большую износостойкость при скорости до 38—40 м/с. Для того чтобы увеличить расстояние от места прохождения пряжи до контактной площадки бегунка с кольцом, нагревающейся до высокой температуры, и предотвратить тем плавление химических волокон, добавляемых в смесь, созданы бегунки 1-5-С, имеющие прямоугольную дужку и сегментное сечение. Поперечное сечение их немного меньше, чем у бегунков 1-4-С.

Массу бегунков подбирают по справочным таблицам. Бегунок устанавливают тем меньшей массы (меньшего номера) чем меньше линейная плотность пряжи и диаметр патрона больше частота вращения веретен и диаметр кольца.

Для очистки бегунков применяют пухоочистители, представляющие собой сплюснутые металлические шпильки, расположенные на кольцевой планке на расстоянии 1,5—2 мм от каждого кольца.

Разделители. Для предупреждения захлестывания соседних вращающихся нитей на прядильной машине устанавливают пластинчатые разделители и кольцевые ограничители (рис. 2.19). Пластинчатые разделители изготовляют из листовой стали, легкого сплава или капролактама. Пластинчатые разделители исключают захлестывание соседних нитей и препятствуют образованию потока воздуха вдоль кольцевой планки от вращения веретен и тесьмы. При использовании колец большого диаметра без увеличения расстояния между веретенами кроме пластинчатых разделителей применяют кольцевые ограничители баллона. Каждый выпуск машины оборудуется одним или двумя, верхним и нижним, кольцами. Диаметр нижнего ограничителя берут равным диаметру DK кольца или на 2—3 мм больше его. Диаметр верхнего ограничителя равен диаметру нижнего или меньше его (0,6—0,65 диаметра кольца). При установке пластинчатых разделителей и кольцевых ограничителей снижаются колебания натяжения нити. [1, стр.278-282]

Веретена. Конструкция веретена должна отвечать следующим требованиям:

шпиндель веретена при рабочей скорости не должен иметь большой амплитуды колебания;

шпиндель должен быть достаточно жестким, чтобы при надевании или снятии патронов, шпуль не возникала остаточная деформация;

опоры шпинделя должны обеспечивать равномерность его вращения, большую долговечность работы, удобную и надежную смазку и малые потери на трение;

обслуживание веретена должно быт простым и удобным. [1, стр. 221]

Рисунок 2.19 - Пластинчатые разделители (а) и кольцевые ограничители (б):

1 – пластина; 2 – кронштейн; 3 – планка; 4 – кольцевая планка; 5 – верхнее кольцо; 6 – нижнее кольцо.

Веретена кольцевых прядильных и крутильных машин согласно

ГОСТ 160—74 разделяют на следующие типы:

ВН — веретена с насадками под бумажные и пластмассовые патроны (рис. 2.20, а);

веретена с насадкой, крутильной головкой и фиксаторами сверху (рис. 2.20, г);

В — веретена под шпули и бумажные патроны;

ВУ—веретена под шпули (рис. 2.20, б);

ВК — веретена под катушки (для крутильных машин) (рис. 2.20, в).

Рисунок 2.20 - Веретена прядильных и крутильных машин

Основными параметрами веретен всех типов являются расстояние L от опорной плоскости гнезда веретена до верхнего конца шпинделя; диаметр d1 блочка шпинделя веретена; d и d2 —диаметры посадочных мест в верхней и нижней части шпинделя веретена, определяющие внутренние посадочные места шпули (патрона, катушки); l —расстояние от опорной плоскости гнезда веретена до нижнего торца патрона (шпули катушки).

Размерами L и l определяется высота намотки паковки (подъем кольцевой планки). Для уточных веретен типа ВУ и ВУТ наибольший подъем кольцевой планки составляет 170 мм, диапазон рабочих частот вращения — 6000—15 000 мин-1. Для основных веретен типов ВН-25, ВНТ-25, ВН-28, ВНТ-28 наибольший подъем 220, 240 мм, для ВНТ-32 260—280 мм; диапазон рабочих частот вращения соответственно 6000—18 000 мин-1; 5000—15 000 мин-1 и 5000—13 000 мин-1. Значения всех основных параметров веретен кольцевых прядильных и крутильных машин приведены в ГОСТ 160—74. Веретена каждого типа могут быть изготовлены в нескольких исполнениях. В обозначение веретена входят буквы, указывающие его тип, и цифры, соответствующие диаметру блочка и разновидности веретена. Например, ВНТ-28-61 ГОСТ 160—74 означает веретено с насад кой под бумажный патрон тормозком, и блочком диаметром 28 мм, под патрон 61 группы. [5, стр. 310-311]

Прядильное веретено

На рис. 2.21 изображено современное кольцепрядильное веретено с металлической насадкой для основной пряжи. Основными сборочными единицами веретена любого типа являются сборка шпинделя 1, втулка 4 и гнездо 5. На рис. 2.22 изображены шпиндели в сборе уточного и основного веретен. Шпиндель в сборе уточного веретена (рис. 2.22, а) состоит из шпинделя 1 и напрессованного на нем блочка с колоколом 2. Шпиндель в сборе основного веретена (рис. 2.22, б) состоит из укороченного шпинделя 4, в верхней части которого запрессованы блочок 2 и алюминиевая насадка 5, имеющая фиксаторы 5 для закрепления и центрирования патрона на шпинделе. Веретена вращаются с частотой 8000—13 000 мин-1, поэтому к материалу и точности изготовления деталей веретена предъявляются высокие требования.

Шпиндели кольцепрядильных и кольцекрутильных веретен имеют сложную форму. Часть шпинделя, расположенная выше блочка, делается конической - для прядильных веретен или цилиндрической - для крутильных веретен тяжелого типа. Кроме того, в верхней части шпинделя уточного веретена имеется второй конус, предназначенный для посадки на него шпули. Часть шпинделя, расположенная ниже колокола блочка (хвост), состоит из цилиндра а, большого усеченного конуса b, малого предпяточного конуса (или цилиндра) и конической пятки с (рис. 2.22, б)

С цилиндрической частью шпинделя соприкасаются ролики верхнего подшипника втулки. Основное назначение большого конуса хвоста шпинделя — обеспечить при работе веретена подачу минерального масла (велосит) к верхнему роликовому подшипнику. Угол конической пятки шпинделя веретена обычно выполняют равным 60 и 90°, чтобы уменьшить износ, вершину конической пятки немного закругляют (r = 0,6-1,0 мм), создавая некоторую опорную поверхность для восприятия вертикальной нагрузки.

Шпиндели веретен кольцевых прядильных и крутильных машин изготовляют из хромистой стали ШХ9 или ШХ15 ГОСТ 801—60 и подвергают термической обработке.

|  |

| Рисунок 2.21 – Кольцепрядильное веретено с металлической насадкой 1 – сборка шпинделя; 2 – роликоподшипники; 3 – гнездо; 4 – втулка; 5 – паз втулки; 6 – спиральная пружина; 7 - подпятник | Рисунок 2.22 – Шпиндели в сборе кольцепрядильных веретен: а– типа ВУ; б– типа ВН |

Твердость пятки, предпяточного конуса (предпяточного цилиндра) и цилиндрической части под подшипник должна быть не ниже HRC 62, а в остальных зонах — не ниже HRC 52. Точность изготовления шпинделей высокая (не ниже второго класса), особенно цилиндрической части под подшипник. Биение шпинделей в сборе не должно превышать 0,06 мм. Шероховатость поверхности пятки, предпяточного конуса (предпяточного цилиндра) и цилиндрической поверхности шпинделя под роликоподшипник должна соответствовать Ra < 0,63 мкм по ГОСТ 2789—63. На шпинделе не должно быть трещин и пороков металла. Следов забоин от правки должно быть не более восьми по всей длине шпинделя. Не допускаются следы забоин в местах качения роликов, посадки блочка, предпяточного конуса (предпяточного цилиндра).

Втулка веретена служит для расположения опор шпинделя веретена верхнего роликового подшипника и подпятника. В последнее время широкое распространение получили веретена с упругими центрирующими втулками (см. рис. 2.21).

2.2.5 Расчет критической скорости веретена [4, стр. 140-144]

Рассмотрим шпиндель веретена. С известным допущением можно принять схему шпинделя, состоящего из двух усеченных конусов AB и BC, сходящихся большими основаниями на опору B. Дополним усеченные конусы AB и BC до полных. На консольной части в точке C приложим единичную силу p0=1 и определим здесь прогиб шпинделя. Решение проведем по участкам AB и BC. Для этого определим реакцию на опоре A. Реакция от единичной силы, приложенной в точке C

Знак минус показывает, что реакция должна быть направлена вниз.

Рисунок 2.23 Упрощенная схема шпинделя веретена

Определяем приведенную массу шпинделя

mПР = 0,313·m2 = 0,313·49,5 = 15,5 г = 1,55·10-2 кг,

где m2 = 49,5 г масса консольной части шпинделя

определяем конусности консольной и хвостовой частей шпинделя

Определяем расстояние до вершин полных конусов от опоры А и точки С

Находим общие длины полных конусов

L1 = l1 + a = 172 +126 = 298 мм = 0,298 м

L2 = l2 + b = 162 + 180 = 342 мм = 0,342 м

Подсчитаем значения ε1 и ε2

Где Ra – реакция от единичной силы.

Прогиб шпинделя в месте приложения единичной силы

Полученное значение прогиба от единичной силы будет по модулю равно коэффициенту влияния aCC

Составим формулу для определения деформации шпинделя от действия центробежной силы в точке С

В уравнении деформации перенесем все члены влево

Полученной уравнение имеет два решения

А) yс = 0

Б)

Решение а) не представляет практического интереса, так как равенство прогибов 0 указывает на отсутствие прогибов. Из решения б) найдем критическую скорость шпинделя веретена без шпули

Мотальный механизм

2018-01-08

2018-01-08 1557

1557