Цилиндры. Каждая линия рифленых цилиндров прядильной машины состоит из отдельных соединенных друг с другом звеньев. Линии располагают в подшипниках на цилиндровых стойках, устанавливаемых на определенном расстоянии друг от друга вдоль цилиндров. Длина звена равна расстоянию между центрами соседних цилиндровых стоек. Звено включает в себя несколько рифленых тумб, число которых соответствует определенному числу веретен с заданным расстоянием между веретенами (РМВ). Подшипник переднего (иногда и второго) цилиндра имеет фиксированное положение в цилиндровой стойке, закрепленной на цилиндровом брусе. Подшипники задних цилиндров находятся в ползунках, передвигаемых перед фиксированием по цилиндровым стойкам для установки в вытяжном приборе требуемой разводки.

Отдельные звенья между собой скреплены резьбовыми соединениями (рис. 2.6).

Для достижения соосности звеньев после сборки резьбовые концы цилиндров и отверстия имеют цилиндрические направляющие участки, выполненные по восьмому (центрирующее отверстие по Н8) и седьмому (направляющая шейка h7) квалитетам. Прядильная машина имеет две сторонки, и направление резьбы цилиндров одной сторонки правое, другой — левое. При вращении цилиндров во время работы машины соединение затягивается и торец одного звена плотно прижимается к торцу соседнего.

На каждом звене имеются рифленые тумбочки по числу веретен. Шаг рифлей согласно ГОСТ 12188—66 постоянен. Рифление делается методом холодного накатывания и может быть продольным или наклонным. Расположение рифлей под углом 10° к образующей позволяет удлинить срок службы эластичных покрытий и осуществить последовательный захват подводимых к зажиму волокон.

Цилиндры, приводящие в движение ремешки вытяжного прибора, имеют на поверхности ромбические выступы.

Цилиндры изготовляют из стали 10 или 15 с термической обработкой, или из стали 45 с поверхностной закалкой токами высокой частоты. Во избежание быстрого износа и случайных повреждений рифленая поверхность должна быть твердой: у переднего цилиндра не ниже HRC55, у остальных не ниже HRC50. Шероховатость рифленой поверхности не должна быть более Ra = 0,32, биение цилиндров не должно превышать 0,03—0,05 мм.

Нажимные валики.

Будучи прижатыми нагрузкой к рифленым цилиндрам, нажимные валики вращаются под действием сил трения.

Современные прядильные машины оснащаются нажимными валиками на подшипниках качения с консистентной смазкой. Такие валики могут быть как со съемными, так и с несъемными втулками. Последние имеют меньшее радиальное биение.

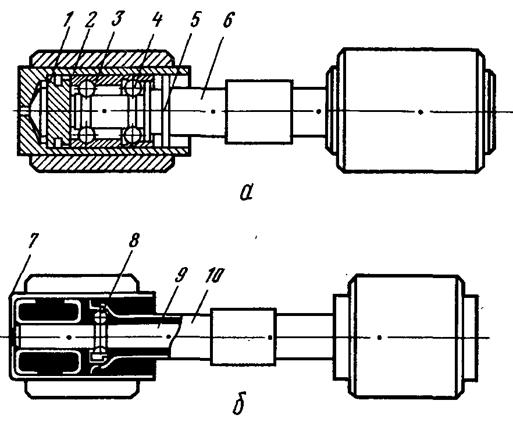

На каждом конце оси 6 (рис. 2.14, а) нажимного валика со съемными- втулками расположено по два радиальных подшипника 4. Внешним кольцом подшипника является стакан 3, на котором установлена втулка 2. Колпачок / предотвращает боковое смещение втулки 2 при работе. Фланцевый уплотнитель 5 защищает подшипник от пуха и пыли.

У нажимного валика с несъемными втулками обе втулки 7 (рис. 2.14, 6) закреплены на общей оси 9 и вращаются вместе с ней в усиленном подшипнике 8. На наружное кольцо подшипников каждой втулки опирается полая неподвижная ось 10, передающая нагрузку на валики. Наружные кольца надежно защищают подшипники от проникновения пуха и пыли. При такой конструкции деформация оси и неравномерность распределения нагрузки небольшие. Коэффициент трения в таких подшипниках уменьшен до 0,002 (для валиков старых конструкций с подшипниками скольжения он составлял 0,15).

Рисунок 2.14 - Нажимной валик

а – со съемными втулками

б – с несъемными втулками

Эластичные покрытия валиков и ремешки. Покрытия и ремешки должны удовлетворять определенным требованиям. Они должны быть достаточно упругими, иметь малую жесткость и возможно больший коэффициент трения скольжения. Для большей равномерности зажима продукта в вытяжных парах толщина покрытий не должна быть чрезмерно малой (толщина стенки покрытий, надетых на валики прядильных машин, 4—5 мм). Для оснащения прядильных машин (ОСТ 17-467—75) применяют покрытия типов: IP из резины ЭЦ-24, 1Ро (озоностойкие) из резины И-7521, 2П — поливинилхлоридные (твердость 115—135 Н/см2).

Рабочая поверхность покрытий должна быть гладкой, не иметь царапин, порезов, пузырей, включений размером более 0,15 мм. Шероховатость рабочей поверхности покрытий должна соответствовать ГОСТ 2789—73.

На внешней поверхности ремешков не допускаются механические повреждения, трещины, раковины. На рабочей поверхности, отстоящей на 3 мм от торцов, не допускаются вмятины и включения размером свыше 0,18 мм.

Средний срок службы ремешков в зависимости от категории ремешков, типа вытяжного прибора и линейной плотности пряжи — от 4 до 14 мес.

Уплотнители. Увеличивая силы трения между волокнами, они препятствуют рассеиванию волокон, уплотняют мычку, улучшают контроль за движением волокон. Благодаря этому можно увеличить вытяжку между вытяжными парами и повысить ровноту пряжи, уменьшить обрывность в прядении, уменьшить выделение пуха и загрязнение продукта и оборудования пухом, повысить производительность оборудования и труда.

Уплотнители изготовляют из металла или пластмассы в форме сужающихся трубочек, внутреннее сечение которых подбирается в соответствии с толщиной проходящего продукта. Их устанавливают возможно ближе к зажиму вытягивающей пары в данной зоне, а их ось — в плоскости вытягивания.

Нагрузочные устройства. Они создают зажимные усилия в вытяжных парах, обеспечивающие правильное протекание вытягивания.

В вытяжных приборах современных прядильных машин чаще всего используют навесные маятниковые системы нагрузки. Рычаг нагрузки РК-225 (рис. 2.15), изготовляемый по лицензии фирмы СКФ (ФРГ), создает в вытяжном приборе заданную нагрузку на нажимные валики пружинами сжатия 2, 4 и 7. Пружины передают нагрузку через седелки 14, 16 и 18 на оси нажимных валиков, удерживаемых в седелках пластинчатыми пружинами 13, 15 и 17. Каждая седелка имеет отдельную ось вращения. Оси 6 седелок размещаются либо в рычаге нагрузки 9, либо в кронштейнах 5 и удерживаются в рычаге нагрузки крючками (на рисунке не показаны). Рычаг нагрузки 9 закреплен в кронштейне 10, который установлен на прутковом валу и закреплен на нем винтом 11. В кронштейне 10 установлены гайки с винтом 12 для регулирования нагрузки на нажимные валики. Рычаг нагрузки фиксируется в двух положениях — рабочем и нерабочем (откинутом). Для нагружения валиков опускают валики на цилиндры, нажимают на рукоятку 3 вниз и затем дожимают разгружатель 8 до соприкосновения его с корпусом рычага 9. Перевод рычага из рабочего в откинутое положение осуществляется при подъеме разгружателя 8 с помощью рукоятки 3 до автоматического его фиксирования.

Рисунок 2.15 - Рычаг нагрузки РК-225

Величину нагрузки на выпускной валик можно регулировать поворотом кулачка 19, установленного в седелке валика на трех уровнях (10, 14 и 18 даН). Рычаг нагрузки имеет держатель 1 чистительного валика. [1, стр.272-276]

2018-01-08

2018-01-08 1011

1011