Для профилирования кулачка в начале определяют минимальный радиус его центрового профиля по эмпирической формуле

где dв - диаметр вала кулачка; dp - диаметр ролика, контактирующего с кулачком.

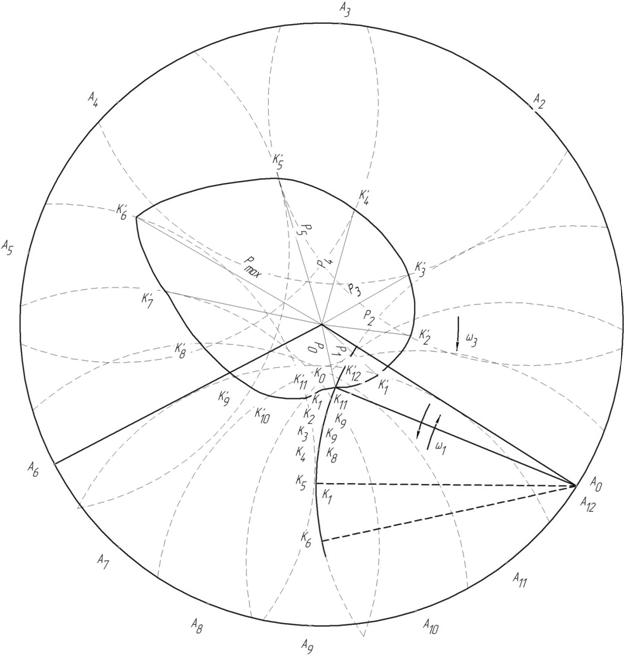

Построение профиля кулачка. К графическому профилированию приступают только после определения времени подъема и опускания, закона перемещения центра К ролика, минимального радиуса кулачка и направления вращения кулачка рисунок 2.28. Точки, принадлежащие центровому профилю кулачка, будем находить методом обращенного движения (кулачок считается неподвижным, а мотальный рычаг – вращающимся вокруг оси кулачка со скоростью кулачка, но в обратном направлении).

Рисунок 2.28 Схема построение профиля кулачка

При работе механизма центр К ролика перемещается по центровому профилю, любая точка которого находиться на удалении ОКi от оси вращения кулачка О. Следовательно, искомое положение точки центрового профиля находиться на пересечении дуг с радиусами К0А0 и ОКi. Порядок определения искомых точек центрового профиля следующий. Проводим окружность из центра О радиусом ОА0 расстояние между осью О2 вращения мотального рычага и осью О вращения кулачка и делим её на две части.

В результате получим дуги АоА6 и А6А12. Делим каждую дугу на равное число частей построения профиля. Определяем положение центра К ролика на центровом профиле кулачка. С этой целью из полученных точек А1, А2,…,А12 делаем засечку дугой радиусом, равным длине рычага АоКо, на дугах, проведенных радиусами ОКi из центра О. Через полученные точки проводим плавную кривую, которая и является искомым центровым профилем кулачка с радиусами-векторами рi.

Затем строим рабочий профиль кулачка. Для этого проводим дуги радиусом ролика с центрами на центровом профиле. [4, стр. 161-166]

Контактное напряжение между роликом и кулачком

,

,

где

N – нормально усилие в точке контакта, принять 100-140 Н,

r = 30…50 мм – радиус ролика,

ρ = ∞ – радиус кривизны,

b = 10…30 мм – длина линии контакта

EПР – приведенный модуль упругости, сталь 2*106 Н/мм2 чугун – 0,8*106 Н/мм2.

Материал ролика – сталь 45 ГОСТ 1050-88, материал кулачка – СЧ-15 ГОСТ 1412-72 или сталь ГОСТ 1050-88.

Допускаемое контактное напряжение для стали

[σН] = 1,8 HB + 67 = 1,8 * 235 + 67 = 490 * 106 Н/м2

Допускаемое напряжение для чугуна

[σН] = 0,9 * σB = 0,9 * 35 = 319,5 * 106 Н/м2

Проверяется условие прочности σН < [σН]

ЛИТЕРАТУРА

1. Прядение хлопка и других текстильных волокон волокон. К.И. Бадалов, В.В. Жоховский, Н.А. Осьмин. – М.: Легпромбытиздат, 1988. - 448 с.

2. Машины для прядения хлопка и химических волокон / П. Д. Балясов [и др.]. - Москва: Легкая индустрия, 1965. - 367 с.

3. Лабораторный практикум по прядению хлопка и химических волокон: учеб. пособие для студентов вузов текстильной пром-сти / К. И. Бадалов [и др.]. - Москва: Легкая индустрия, 1978. - 464 с.

4. Основы теории, конструкция и расчет текстильныъх машин / К. Д. Буданов [и др.]. - Москва: Машиностроение, 1975. - 390 с.

5. Расчет и конструирование машин прядильного производства. Учебник для студентов вузов. А.И. Макаров, В.В.Крылов, В.Б.Николаев. Под общ. ред. А.И. Макарова. - 2-е изд. - М.: Машиностроение, 1981. - 464 с.

6. Справочник по хлопкопрядению / В. П. Широков [и др.]. - 5-е изд., перераб. и доп. - Москва: Легкая и пищевая пром-сть, 1985. - 472 с.

7. Расчет и конструирование машин прядильного производства / А. И. Макаров [и др.]. - Москва: Машиностроение, 1969. - 511 с.

8. Прядение хлопка и химических волокон (изготовление ровницы, суровой и меланжевой пряжи, крученых нитей и ниточных изделий)/И. Г. Борзуноз, К. И. Бадалов, В. Г. Гончаров, Т. А. Дугинова, Н. И. Шилова. — 2-е изд., перераб. и доп. — М.: Легпромбытиздат, 1986.— 392 с.

2018-01-08

2018-01-08 682

682