Межу течіння σт (МПа) розраховують за формулою:

σт= P1 / S,

де Р1 – розтягуюче зусилля, при якому починає утворюватися „шийка”, Н;

S – площа поперечного перерізу зразка, мм2.

Модуль пружності Епр (МПа) розраховують за формулою:

Епр = σт / (∆l1 / l),

де σт – межа течіння, МПа;

∆l1 – розтяг зразка в момент утворення „шийки”, мм;

l – віддаль між затискачами розривної машини, мм.

Міцність на розрив або межу міцності при розтягу σр (МПа) розраховують за формулою:

σp= P / S,

де Р – навантаження відповідно при розтягу або розриві, Н;

S – площа поперечного перерізу зразка, мм2.

Відносне видовження εр (%) при розтягу або розриві плівки розраховують за формулою:

εр = 100 · Δl / l,

де Δl – розтяг зразка, мм;

l – віддаль між затискачами розривної машини, мм.

Результати розрахунків записують у таблицю 19.

Таблиця 19

Механічні і деформаційні показники полімерної плівки*

| Межа течіння σт, МПа | Модуль пружності Епр, МПа | Міцність на розрив σp, МПа | Межа міцності при розтягу σр, МПа | Відносне видовження при розриві або розтягу εр,% | |||||

| І | ІІ | І | ІІ | І | ІІ | І | ІІ | І | ІІ |

*Вказати найменування плівки

На основі експериментальних даних будують діаграму „напру-ження–деформація” в координатах σ = ƒ(ε) (див. рис. 4 і 5). Аналізують криву діаграми і вказують ділянки, що відповідають пружній і вимушено-еластичній деформації, межі течіння або межі міцності при розтягу.

Питання для самоперевірки

1. В яких фізичних станах можуть знаходитися аморфні полімери при різних температурах?

2. Наведіть криву розтягу аморфного полімеру в склоподібному стані.

3. Які процеси протікають в аморфному полімері при розтягу в залежності від його фізичного стану?

4. Чим процес деформування кристалічних полімерів відрізня-ється від аморфних?

5. Яку деформацію називають вимушено-еластичною, в якому температурному інтервалі вона розвивається і чим обумовлена?

6. У чому полягає різниця між пружною, вимушено-еластичною і високоеластичною деформаціями?

7. Що таке межа течіння полімеру і яке значення деформації течіння в процесі експлуатації полімерної тари і упаковки?

6. Що характеризує модуль пружності полімеру і як він визначається?

7. Як деформаційні властивості полімерів залежать від їх молеку-лярної маси, гнучкості, температури, швидкості і тривалості дефор-мування?

ЛАБОРАТОРНА РОБОТА №6

ДОСЛІДЖЕННЯ ВЛАСТИВОСТЕЙ ТЕРМОУСАДНИХ ПОЛІМЕРНИХ ПЛІВОК

Мета роботи: визначення основних технічних показників термоусадних полімерних плівок.

Прилади і матеріали: ножиці, лінійка металева з ціною ділення 1 мм, женевська вимірювальна лінійка з об'єктивом, шафа сушильна, секундомір, зразки полімерних плівок.

Теоретичні положення

Термоусадні полімерні плівки (ТУП) – це орієнтовані плівки, здатні при нагріванні скорочуватися і значно міняти свої лінійні розміри. Їх застосовують для захисту картонної упаковки всіх типів від впливу зовнішнього середовища, скріплення виробів або декількох одиниць упаковки, утворюючи індивідуальну, групову або транспортну упаковку.

Застосування ТУП дозволяє:

- зменшити розхід картону; зміцнити, полегшити і здешевити упаковку;

- забезпечити захист товару від вологи, бруду, пороху, механічних пошкоджень;

- зберігати продукцію у холодильнику, зменшивши вплив вологи на картон;

- збільшити термін зберігання запакованої продукції;

- надійно закріпляти картонну тару з продукцією, запобігаючи її несанкціонованого відкривання і пошкодження при транспортуванні.

Основним способом виробництва ТУП є екструзія з роздувом (див. рис. 3).

Розплав термопластичного полімеру витискається через екструзій-ну фільєру з кільцевою щілиною, при цьому товщина плівки у порів-нянні з шириною щілини зменшується в 10-25 разів. Під дією теплового і силового поля плівковий рукав розтягується в повздовж-ньому (МD) і поперечному (ТD) напрямках. Деформація полімеру, що знаходиться у високоеластичному стані, приводить до виникнення в ньому напружень і направленої двовісної орієнтації молекулярних ланцюгів. Після розтягу матеріал швидко охолоджують і напруження фіксуються в ході наступних процесів склування і кристалізації. При повторному нагріванні полімер переходить у пластичний стан, в ньому протікають процеси релаксації, рекристалізації і розорієнтації структури, які викликають усадку полімерної плівки. Величина усадки залежить від природи полімеру, його структури і ступеня орієнтації, а також силової і теплової дії на плівковий матеріал.

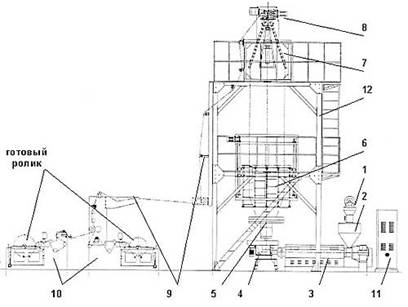

Рис. 3. Загальний вигляд екструзійної лінії:

1 – автоматичний завантажувач, 2 – бункер, 3 – екструдер, 4 – екструзійна головка, 5 – кільце охолодження, 6 – корзина, 7 – скла-даючі плити, 8 – приймальний пристрій, 9 – направляючі валики, 10 – пристрій накату, 11 – панель управління, 12 - вежа

Термоусадні плівки виробляють товщиною 15-250 мкм у вигляді полотна, рукава і напіврукава з більшості кристалічних полімерів, а саме (укр/англ): поліетилену низької (ПЕНГ/LDPE), середньої (ПЕСГ/MDPE) і високої (ПЕВГ/HDPE) густини, лінійних поліетиленів (ЛПЕНГ/LLDPE і м-ЛПЕНГ/m-LLDPE), кополімерів етилену з вініл-ацетатом (СЕВ/EVA), поліпропілену (ПП/PP) і його кополімерів з ети-леном (CEП/EPC), поліаміду (ПА/PA) і його кополімерів (Со-ПА/CoPA), а також з деяких аморфних полімерів: кополімерів полі-етилентерефталату (СоПЕТ/CoPET), полівінілхлориду (ПВХ/PVC), полівініліденхлориду (ПВДХ/PVDC), кополімерів на основі бутадієно-вих і ізопренових каучуків та ін. Поширення набули також багатоша-рові термоусадні плівки, для виробництва яких використовуються полімери різної природи.

В цілому орієнтація структури полімерної плівки збільшує її міцність, прозорість, волого-, паро- і газонепроникність. При цьому зменшується відносне видовження, збільшується твердість (жорст-кість) і звужується температурний діапазон зварювання плівки.

В залежності від типу і призначення паковання застосовують ТУП з різним ступенем усадки в повздовжньому і поперечному напрямках. Плівки, в яких переважає усадка в повздовжньому або поперечному напрямку (більше 60%), а в іншому – не більше 5-20%, відносяться до моноаксильних (одновісноорієнтованих) ТУП. Біаксильноорієнтовані (двовісноорієнтовані) ТУП мають близькі значення усадки в обох напрямках (45% < MD < 60%, 35% < TD < 50%). Моноаксильні ТУП позначають буквою „О”(наприклад, ОПЕ), а біаксильні - буквами „БО” (наприклад, БОПЕ).

Моноаксильні ТУП, як правило, застосовують для формування упаковки методом обандеролювання (блок всередині рукава плівки), а біаксильні – методом повного обгортання (всестороння обгортка блоку або упаковка у вигляді чохла). Для упаковування сигаретних пачок, кондиторських коробок, касет, дискет і т.п. застосовують жорсткі малоусадні біаксильноорієнтовані плівки з ПВХ, ПП, СоПА, СоПЕТ і інші, в яких ступінь усадки в напрямках MD і TD менше 7-20%.

Властивості термоусадних плівок оцінюють:

- ступенем усадки в %;

- температурою усадки в 0С;

- напругою усадки в МПа.

Ступінь усадки – параметр, вибір якого залежить від призначення плівки. Її визначають за зміною лінійних розмірів до і після нагріван-ня полімерної плівки. Для обтягування щільно обгорнутого паковання правильної конфігурації необхідна незначна ступінь усадки, а для скріплення виробів більш складної конфігурації, наприклад пляшок, більш висока.

Температура усаджування визначає діапазон, в якому відбувається усадка плівки. Більш низька початкова температура усадки дозволяє запаковувати термочутливі продукти і вироби, використовувати прос-те і дешеве устаткування. Широкий температурний діапазон усадки плівки більш бажаний, бо при цьому полегшується вибір оптималь-ного технологічного режиму роботи устаткування.

Напруження усадки – це питоме зусилля, яке виникає в плівці при усадці після її охолодження і віднесене до площі поперечного перерізу зразка після усадки. Величина усадки при невисоких температурах переважно невелика, але його напруження – максимальне. З підвищен-ням температури ступінь усадки зростає, а напруження падає. Напру-жений стан плівки після усадки забезпечує щільне скріплення запако-ваних виробів. Однак, надто великий натяг плівки може спричинити їх деформування або руйнування.

2018-01-08

2018-01-08 460

460