Термовакуумный метод получения тонких пленок основан на нагреве в вакууме вещества до его активного испарения и конденсации испаренных атомов на поверхности подложки.

Достоинства метода:

- высокая чистота осаждаемого материала (процесс проводится при высоком вакууме)

- получение качественных пленок при относительно низких температурах основ

- высокие скорости роста пленок

- универсальность (наносят пленки металлов, сплавов, полупроводников, диэлектриков)

-относительная простота реализации.

Ограничения метода:

-нерегулируемая скорость осаждения

- низкая, непостоянная и нерегулируемая энергия осаждаемых частиц

- изменение процентного соотношения компонентов при напылении сплавов и сложных веществ

- недостаточная равномерность толщины пленок на основах с большой площадью

- сложности получения пленок тугоплавких материалов

- высокая инерционность, при использовании испарителей (после отключения нагрева испарение продолжается, поэтому процесс напыления пленки прекращается за помощью механической заслонки)

- относительно невысокая адгезия пленок

- большая продолжительность процесса откачки (1 - 2 ч).

Сущность метода термовакуумного напыления можно пояснить с помощью упрощенной схемы установки, представленной на рис.7.

|

| 1. вакуумный колпак; |

| 2 - заслонка; |

| 3 - подложкодержатель с подложкой, на которой может быть размещена маска; |

| 4 - нагреватель подложки; |

| 5 - испаритель с размещённым в нём веществом и нагревателем; |

Рисунок 7. Схема установки термовакуумного испарения

Оснастка вакуумной камеры периодически очищается от наслоений предыдущих напылений.

Процесс начинается с загрузки вакуумной камеры: испаряемый материал помещают в тигле, устанавливают основы и маски.

Вещество, подлежащее напылению, помещают в устройство нагрева (испаритель), где оно при достаточно высокой температуре интенсивно испаряется. В вакууме, который создается внутри камеры специальными насосами, молекулы испаренного вещества свободно и быстро распространяются в окружающее пространство, достигая, в частности, поверхности подложки. Если температура подложки не превышает критического значения, происходит конденсация вещества на подложке, то есть рост пленки. На начальном этапе испарения во избежание загрязнения пленки за счет примесей, адсорбированных поверхностью испаряемого вещества, а также для вывода испарителя на рабочую температуру используется заслонка, временно перекрывающая поток вещества на подложку. В зависимости от функционального назначения пленки в процессе осаждения контролируется время напыления, толщина, электрическое сопротивления или какой-либо другой параметр. По достижении заданного значения параметра заслонка вновь перекрывает поток вещества, и процесс роста пленки прекращается. Нагрев подложки с помощью нагревателя перед напылением способствует десорбции адсорбированных на ее поверхности атомов, а в процессе осаждения создает условия для улучшения структуры растущей пленки. Непрерывно работающая система откачки поддерживает вакуум порядка 10-4 Па.

Разогрев испаряемого вещества до температур, при которых оно интенсивно испаряется, осуществляют с помощью резистивных подогревателей в виде спиралей или лодочек из тугоплавких металлов.

Весь процесс термовакуумного напыления можно разбить на три стадии: испарение атомов вещества, перенос их к подложке и конденсация. Испарение вещества с поверхности имеет место, вообще говоря, при любой температуре, отличной от абсолютного нуля. Если допустить, что процесс испарения молекул (атомов) вещества протекает в камере, стенки которой достаточно сильно нагреты и не конденсируют пар (отражают молекулы), то процесс испарения становится равновесным, то есть число молекул, покидающих поверхность вещества, равно числу молекул, возвращающихся в вещество. Давление пара, соответствующее равновесному состоянию системы, называется давлением насыщенного пара.

Практика показывает, что процесс осаждения пленок на подложку происходит с приемлемой для производства скоростью, если давление насыщенного пара примерно равно 1,3 Па. Температура вещества, при которой ри = 1,3 Па (ри - давление насыщенного пара при температуре испарения), называют условной температурой Тусл. Для некоторых веществ условная температура выше температуры плавления Тпл, для некоторых - ниже. Если Тусл < Тпл, то это вещество можно интенсивно испарять из твердой фазы (возгонкой). В противном случае испарение осуществляют из жидкой фазы. Зависимости давления насыщенного пара от температуры для всех веществ, используемых для напыления тонких пленок, представлены в различных справочниках в форме подробных таблиц или графиков.

Вторая стадия процесса напыления тонких пленок - перенос молекул вещества от испарителя к подложке. Если обеспечить прямолинейное и направленное движение молекул к подложке, то можно получить высокий коэффициент использования материала, что особенно важно при осаждении дорогостоящих материалов. При прочих равных условиях это повышает также и скорость роста пленки на подложке.

Третьей стадией процесса напыления тонких пленок является стадия конденсации атомов и молекул вещества на поверхности подложки. Эту стадию условно можно разбить на два этапа: начальный этап - от момента адсорбции первых атомов (молекул) на подложку до момента образования сплошного покрытия, и завершающий этап, на котором происходит гомогенный рост пленки до заданной толщины.

Методики

2.1 Методика получения тонких плёнок MoO3.

Получение образцов

Образцы для исследования были получены термическим распылением порошкообразного MoO3 чистотой «Ч» с массовой долей основного вещества 99,1 %, с молибденовой лодочки, на установке ВУП-5М в вакууме, при давлении не более 10-2 Па.

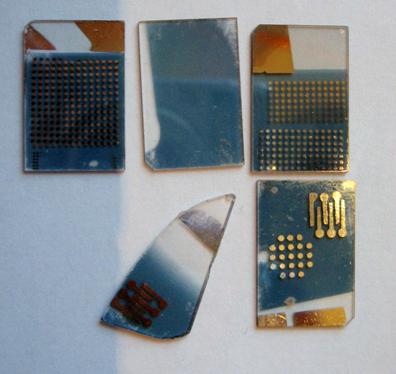

В одном технологическом цикле, производилось напыление на стеклянную подложку, покрытую тонким проводящим слоем SnO2 и на кварцевую подложку. При этом, стеклянная пластина с нанесённым SnO2 и кварцевая пластина, имели одинаковую ориентацию по отношению к испарителю. Такой прием, достаточно точно, позволяет получить плёнки с одинаковыми свойствами, на различных подложках. Все образцы имеют равномерную синюю окраску.

На поверхность оксида молибдена, через маску, напылены металлические контакты. Маска представляет собой стальную пластинку, с группой круглых отверстий, диаметром 0.5 мм или 1 мм. В качестве материалов контактов использовались серебро и мельхиор. Внешний вид образцов показан на рис.1.

Рисунок 1. Внешний вид образцов плёнок оксида молибдена

2018-01-08

2018-01-08 4510

4510