Для привода подъемных крановых механизмов, работающих при поворотно- кратковременном режиме, используются электродвигатели с фазовым ротором серии МТ, АК или с короткозамкнутым ротором серии МТК, А02.

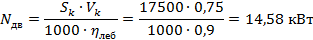

Nдв – мощность электродвигателя

Sk – тяговое усилие на барабане, Н

Vk – скорость навивки каната на барабан, м/сек

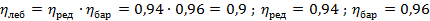

– КПД механизма лебедки

– КПД механизма лебедки

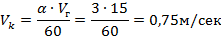

Vг– скорость подъема груза  , м/сек

, м/сек

– кратность полиспаста

– кратность полиспаста

Подбираем электродвигатель:

Для легкого режима работы принимаем крановый электродвигатель типа МТ-42-8. Nдв= 16 кВт

2. Подбор редуктора

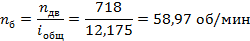

Определяем nб – скорость вращения барабана по среднему диаметру навивки каната:

Vk – скорость навивки каната на барабан, м/сек

Dср – средний диаметр барабана, м

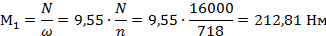

Общее передаточное отношение редуктора определяется по формуле:

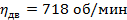

nдб– число оборотов двигателя, об/мин

nб– скорость вращения барабана, об/мин

Подбираем редуктор по передаточному числу, синхронной скорости вращения двигателя, режиму работы и межцентровому расстоянию входного и выходного валов.

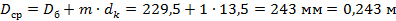

Принимаем редуктор PM-400. Его характеристика, максимальная мощность, которая может быть передана редуктором при 750 об/мин вала двигателя 16 кВт.

А=400мм АT=250мм АБ=150мм L=816мм B=300мм dBX= 17мм

Схема редуктора

Фактическое число оборотов барабана:

Фактическая скорость каната:

Действительная скорость подъема груза:

Подбор тормоза

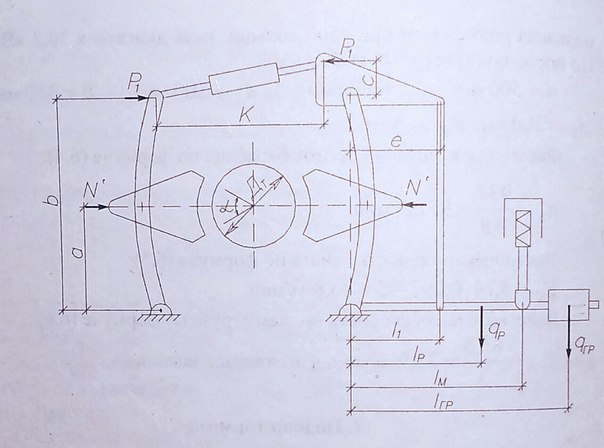

В электрореверсивных лебедках устанавливаются нормально замкнутые колодочные тормоза, замыкаемые грузом и размыкаемые электромагнитом. Тормозной шкив выполняется заодно с одной половиной упругой муфты, соединяющей вал двигателя с валом редуктора.

Муфта подбирается по диаметру вала и моменту, который должен быть создан тормозом.

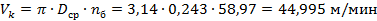

Крутящий момент на валу тормозного шкива определяется:

N – мощность двигателя, Вт

n – число оборотов двигателя в минуту

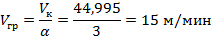

Силы трения в передаче(редукторе) помогают затормаживанию, поэтому момент, подлежащий затормаживанию, определяется по формуле:

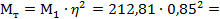

153,76 Нм

153,76 Нм

– КПД пары зубчатых колес редуктора=0,85

– КПД пары зубчатых колес редуктора=0,85

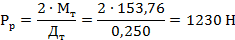

Подбираем тормозную муфту: Dт=250 мм

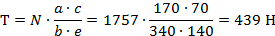

Размеры тормозных рычагов: b=340 мм, a=170 мм, с=70 мм, е=140 мм

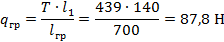

Расчетное усилие на ободе тормозного шкива определяется по формуле:

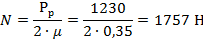

Сила прижатия тормозных колодок определяется:

– коэффициент трения фрикционного материала (накладок ленты) о тормозной шкив:

– коэффициент трения фрикционного материала (накладок ленты) о тормозной шкив:

Принимаем в качестве обшивок колодок тканевую асбестовую ленту с коэффициентом трения  =0,35

=0,35

Усилие в тяге двухколодочного тормоза:

а,b,с,е – размеры тормозных рычагов, мм

Определяем вес тормозного груза:

l1 = е = 140 мм

lгр = K· l1 = 140·5=700 мм

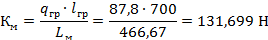

Определяем растормаживающее усилие электромагнита:

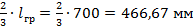

Расстояние Lм принимают равным Lм=

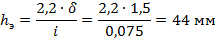

Путь тяги электромагнита (максимальный ход) определяется как:

=(0,8÷2,0) мм – радиальный зазор между тормозной колодкой и шкивом

=(0,8÷2,0) мм – радиальный зазор между тормозной колодкой и шкивом

– кратность системы рычагов

– кратность системы рычагов

Принимаем электромагнит переменного тока типа КМТ-102 с техническими данными: Км=200 Н, hэ=50 мм.

Схема тормоза

2018-01-21

2018-01-21 758

758