t1 – строповка монтируемых элементов = 90с

t2 – подъём элементов до нужного уровня

=

=  =57сек

=57сек

– скорость подъёма = 0,2 м/сек

– скорость подъёма = 0,2 м/сек

t3 – поворот стрелы крана

= 18 сек

= 18 сек

– средний рабочий угол = 66 рад

– средний рабочий угол = 66 рад

– скорость поворота = 0,6 об/сек

– скорость поворота = 0,6 об/сек

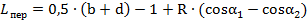

Средний рабочий угол поворота вычисляется по плану рабочей зоны крана (рис.1)

=

=  +

+  = arcsin 0,34 + arcsin 0,44 =

= arcsin 0,34 + arcsin 0,44 =

25°+41°=66°=1,151 рад

t4 – время перемещения крана по рельсовому пути

=

=  = 76 сек

= 76 сек

Средний путь перемещения крана (рис.1) принимается равным расстоянию между центрами рабочих зон склада и здания:

=

=

0,5(40+20)-10+2,5  (cos25°- cos41°)=24,92

(cos25°- cos41°)=24,92

– скорость перемещения = 0,33 м/сек

– скорость перемещения = 0,33 м/сек

t5 – время на опускание груза до уровня монтажа

= 9 сек

= 9 сек

– скорость опускания = 0,2 м/сек

– скорость опускания = 0,2 м/сек

t6 – удержание монтируемого элемента во время установки, закрепления, подливки раствора, выверки положения и др. = 450 сек

t7 – расстроповка монтируемых элементов = 30 сек

t8 – подъём крюка

= 9 сек

= 9 сек

t9 – возвратный поворот стрелы = 18 сек

t10 – возвратное перемещение крана = 76 сек

|

|

|

t11 – опускание крюка грузозахватными приспособлениями

=

=  = 57 сек

= 57 сек

Вычисление длительности рабочего цикла крана. При работе без совмещения операций рабочий цикл крана равен сумме времени всех его операций

tц = 90+57+18+76+9+450+30+9+76+18+57=890сек

Для повышений производительности крана некоторые операции можно совмещать (например, подъем и перемещение груза). В этом случае при подсчете длительности рабочего цикла учитывают только наиболее длительную из совмещаемых операций:

=

=  +(

+( +

+  +

+  +

+  +

+  +

+  + (

+ ( ) = 90+57+76+9+450+30+9+76+57= 854сек

) = 90+57+76+9+450+30+9+76+57= 854сек

2018-01-21

2018-01-21 1400

1400