Лабораторная работа № 9

ИСПЫТАНИЕ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ

Цель работы

Изучить методику проведения испытаний на растяжение для определения механических свойств различных материалов.

Рабочее задание

Провести испытания на растяжение различных материалов и определить показатели прочности и пластичности.

Оборудование и материалы

Виртуальный лабораторный комплекс, испытательная машина УММ-5,

штангенциркуль, образцы различных металлических материалов.

Теоретические основы испытания материалов на растяжение

Действие силы вызывает деформацию твердого тела, и в нем возникают напряжения. Напряжение является удельной величиной и определяется как отношение силы, действующей на тело, к площади его сечения:

σ = F/A0, (Па, МПа),

где F – сила, A 0 – площадь поперечного сечения образца, м2 (рис. 7);

A0 = π d 02/4, d 0 – начальный диаметр образца, м.

Напряжение в системе СИ выражается в Н/м2 или МН/м2, т.е. МПа. На практике может быть использована размерность кгс/мм2, (1 кгс/мм2 =

= 9,81 МПа);1 кгс = 9,8 Дж; 1 кгс/см2= 0,1МПа; 1МПа = 1000000 Па;

1 Па = 1Н/м2; 1 МПа = 1Н/мм2 = 10 кгс/см2.

Деформацией в механике называется процесс изменения взаимного расположения каких-либо точек твердого тела. Деформация может быть обратимой (упругой), исчезающей после снятия нагрузки, и необратимой – остающейся после снятия деформирующего усилия. Необратимую деформацию называют пластической или остаточной. При определенных условиях нагружения деформация может закончиться разрушением.

Процесс деформации под действием постепенно возрастающей нагрузки складывается из трех последовательно накладывающихся одна на другую стадий.

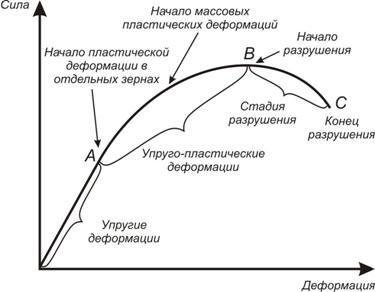

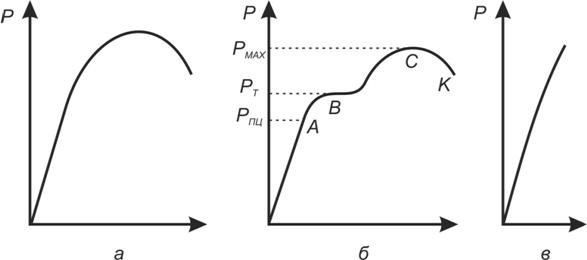

Рис. 1. Схема процесса деформации

Даже незначительное усилие вызывает упругую деформацию, которая в чистом виде наблюдается только при нагрузках до точки А. Упругая деформация характеризуется прямо пропорциональной зависимостью от нагрузки и упругим изменениям межатомных расстояний. При нагрузках выше точки А в отдельных зернах металла, ориентированных наиболее благоприятно относительно направления деформации, начинается пластическая деформация. Дальнейшее увеличение нагрузки вызывает и увеличение упругой, и пластической деформации (участок АВ). При нагрузках точки В возрастание упругой деформации прекращается. Начинается процесс разрушения, который завершается в точке С.

Механические свойства материалов: прочность, твердость, пластичность, вязкость, упругость определяются при различных условиях нагружения и разных схемах приложения усилий. Широко распространено испытание материалов на растяжение, по результатам которого можно определить в частности показатели прочности и пластичности материала.

Показатели прочности

Сопротивление малым пластическим деформациям характеризуют предел пропорциональности, предел упругости и предел текучести.

Предел пропорциональности σпц – напряжение, до которого материал деформируется строго упруго, то есть соблюдается закон Гука σ = Еε,где Е – модуль упругости (модуль Юнга. Это структурно нечувствительная величина).

σпц = F пц/ A 0,

где F пц – нагрузка, при пределе пропорциональности.

Предел упругости σу– наибольшее напряжение, до которого в материале не обнаруживается признаков пластической деформации;

σу = F у/ A 0.

Физический предел текучести σт – это наименьшее напряжение, при котором образец деформируется без увеличения растягивающей нагрузки:

σт = F Т/ A 0.

Если на кривой деформации отсутствует четко выраженная площадка текучести (рис. 4, а), то определяют условный предел текучести.

Условный предел текучести σ0,2 – это напряжение, при котором остаточное удлинение (необратимая пластическая деформация) составляет 0,2% длины участка образца на его рабочей части, удлинение которого принимается в расчет при определении указанной характеристики.

Сопротивление значительным пластическим деформациям (для пластичных материалов) характеризуется пределом прочности.

Предел прочности (временное сопротивление) σв – это условное напряжение, соответствующее наибольшей нагрузке, предшествовавшей разрыву образца:

σв = F в/ A 0,

где F в – нагрузка, соответствующая точке В.

Показатели пластичности

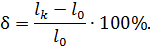

Относительное удлинение после разрыва δ – это отношение приращения расчетной длины образца (lk– l 0) после разрушения (рис. 6.) к начальной расчетной длине l 0, выраженное в процентах:

Для определения длины расчетной части lk после разрыва части образца плотно прикладывают друг к другу и измеряют расстояние между метками, которые ограничивали начальную расчета длину.

Относительное сужение ψ – это отношение абсолютного уменьшения площади поперечного сечения в шейке образца (F 0 – Fк) к начальной площади сечения F 0, выраженное в процентах:

где F 0 и Fk – площади поперечного сечения образца до и после испытания соответственно.

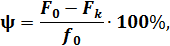

Для проведения испытаний используются следующие образцы (рис. 3):

Рис. 3. Образцы для испытаний: а – круглый образец; б – плоский образец;

L – общая длина; l – рабочая длина; l 0 – начальная расчетная длина; d 0– диаметр образца до испытания; а – толщина; b – ширина; R – радиус скругления.

Вид диаграммы растяжения зависит от природы материала и от его структурного состояния (рис. 4).

Рис. 4. Виды диаграмм растяжения различных материалов:

а – для большинства металлов в пластичном состоянии с постепенным переходом

из упругой области в пластическую (медь, бронза, легированные стали);

б – для некоторых металлов в пластичном состоянии со скачкообразным переходом

в пластическую область (малоуглеродистая сталь, некоторые отожженные бронзы);

в – для хрупких материалов (чугун, стекло, закаленная и неотпущенная сталь, силумин)

Рассмотрим стадии растяжения малоуглеродистой стали (рис. 4, б).

Вначале до точки А зависимость между нагрузкой и удлинением изображается прямой линией, т.е. наблюдается прямая пропорциональность между удлинением и нагрузкой. Интенсивность возрастания нагрузки с ростом удлинения характеризует жесткость материала.

Ордината точки А соответствует нагрузке при пределе пропорциональности Р пц. До предела пропорциональности в образце возникают только упругие деформации. При дальнейшем растяжении образца начинается заметное отклонение линии от первоначального направления, приводящее в случае малоуглеродистой стали к появлению на диаграмме горизонтального или почти горизонтального участка. Это означает, что образец удлиняется без заметного возрастания растягивающей нагрузки. Материал как бы течет, поэтому нагрузка Р т, соответствующая горизонтальному участку (точка В), называется нагрузкой при пределе текучести.

В период течения в образце происходит пластическая деформация, возрастает количество дислокации и других дефектов. В результате этого металл упрочняется. Поэтому при дальнейшем растяжении нагрузка вновь начинает увеличиваться и достигает значения Р мах, соответствующего ординате максимально удаленной точки С на кривой растяжения. При нагрузке Р мах деформация образца локализуются, начинает образовываться шейка – местное уменьшение сечения. Нагрузку Р махназывают нагрузкой на пределе прочности, или нагрузкой временного сопротивления. При нагрузке, соответствующей точке К, происходит разрыв образца.

Нагрузки Р пц, Р т, Р мах и т.п. являются характеристиками данного образца. Свойства же материала характеризуют другими показателями.

Описание метода эксперимента

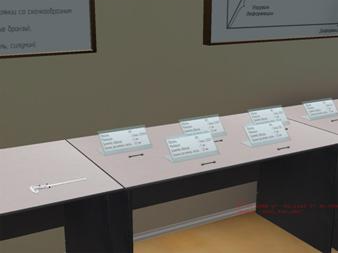

Последовательность действий следующая:

1. Взять образец со стола (рис. 5);

2. Установить образец между кулачками (рис. 6);

3. Включить УММ-5 (кнопка внизу «красная» - включить, «белая» - выключить);

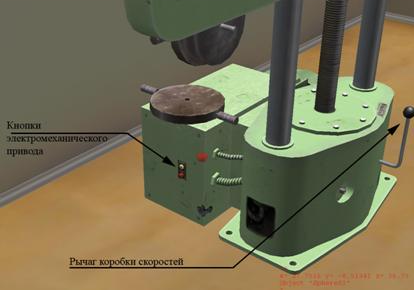

4. Установить передачу (рис. 7);

Рис. 5. Стол с образцами Рис. 6. Зажатый образец

5. Нажать кнопку «ВНИЗ». Образец начнет растягиваться.

Рис. 7. Кнопки электромеханического привода и рычаг коробки скоростей

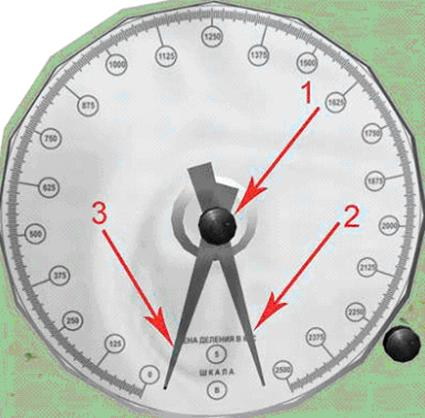

При растягивании шкала показывает данные (рис. 8). Управление пассивной стрелкой происходит от рукоятки посередине шкалы (вращая рукоятку, можно вращать стрелку). Во время работы из диаграммного аппарата «выезжает» лист с диаграммой (рис. 9).

Рис. 8. Шкала динамографа: 1 – рукоятка управления пассивной стрелкой;

2 – активная стрелка (связана с замером); 3 – пассивная стрелка

6. Постепенно образец в середине становится тоньше и длиннее за счет растяжения. В конце испытания образец рвется;

7. Затем необходимо выключить УММ–5 (кнопка «СТОП»), либо машина выключится сама;

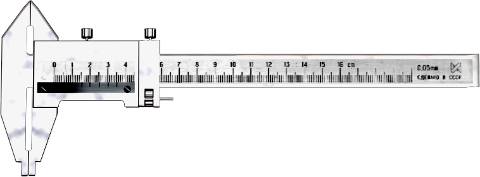

8. Вытащить образец, и положить его на стол для замера (две половинки образца ложатся друг к другу, образуя «целый» образец). Замер будет производиться при помощи штангенциркуля (рис. 10);

9. Взять со стола штангенциркуль и указать на образец. Одной губкой штангенциркуль встанет к месту замера на образце, а вторую можно двигать, тем самым производя замер в месте обрыва;

10. Снять динамограмму с УММ-5 и положить ее на стол. После того, как динамограмма оказалась на столе, имеется возможность растянуть ее на весь экран (щелчок на динамограмму растягивает ее на весь экран, повторный щелчок убирает ее обратно на стол);

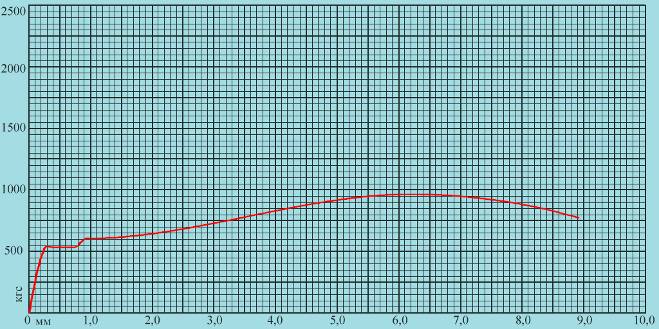

Рис. 9. Пример диаграммы разрыва образца

Рис. 10. Штангенциркуль

Рис. 10. Штангенциркуль

11. Сломанный образец нужно выкинуть в урну;

12. Далее нижний кулачок поднять (кнопка «ВВЕРХ») до положения, чтобы поместить новый образец;

13. Пассивную стрелку (3) динамографа установить в нулевое положение.

Можно проводить дальнейшие испытания.

Таблица 1

Протокол испытаний на растяжение

| Показатели | Образец | ||||||

| № 1 | № 2 | № 3 | №4 | №5 | |||

| Материал образца | Ст. 12 ХН3А | Cт. 20ХГР | Ст. 25ХГМ | Ст.30Х | Ст. 30ХГС | ||

| Диаметр образца | до испытания d 0 после испытания d к | мм мм | 3,3 | 3,5 | 3,7 | 3,7 | 3,7 |

| Площадь поперечного сечения | до испытания F 0 после испытания F к | мм2 мм2 | 90,75 | 94,5 | 98,05 | 101,75 | 101,75 |

| Длина расчетной части | до испытания l 0 после испытания l к | мм мм | 27,5 | 26,5 | 27,5 | 27,5 | |

| Нагрузки, соответствующие пределу текучести: | физическому P т условному P 0,2 пределу прочности P мах | Н Н Н | 17762,5 | ||||

| Предел текучести | Физический σт условный σ0,2 | МПа МПа | 107,8 47,04 | 141,12 39,2 | 176,4 31,36 | 109,76 39,2 | 137,2 43,12 |

| Предел прочности σв | МПа | 158,368 | 188,552 | 142,1 | 174,04 | ||

| Относительное удлинение δ | % | ||||||

| Относительное сужение ψ | % | 27,4 | 24,4 | 21,56 | 18,6 | 18,6 |

Продолжение таблицы 1 – протокол на растяжение:

| Показатели | Образец | ||||||

| № 6 | № 7 | № 8 | №9 | №10 | |||

| Материал образца | Ст. 40 | Ст.40Х | Ст. 65 | Cт. СТ3 | Ст. СТ5 | ||

| Диаметр образца | до испытания d 0 после испытания d к | мм мм | 3,8 | 3,7 | 3,3 | 3,2 | |

| Площадь поперечного сечения | до испытания F 0 после испытания F к | мм2 мм2 | 110,8 | 101,75 | 108,4 | 102,3 | 94,44 |

| Длина расчетной части | до испытания l 0 после испытания l к | мм мм | 27,5 | 27,1 | 29,5 | ||

| Нагрузки, соответствующие пределу текучести: | физическому P т условному P 0,2 пределу прочности P мах | Н Н Н | |||||

| Предел текучести | Физический σт условный σ0,2 | МПа МПа | 39,2 27,44 | 125,44 31,36 | 121,52 43,12 | 43,12 9,8 | 45,08 11,76 |

| Предел прочности σв | МПа | 70,168 | 158,368 | 174,048 | 71,736 | 92,512 | |

| Относительное удлинение δ | % | 8,4 | |||||

| Относительное сужение ψ | % | 11,36 | 18,6 | 13,28 | 18,16 | 24,44 |

Вывод: Таким образом испытания на растяжение определяют важнейшие прочностные, упругие и пластические свойства металлов и сплавов.

2018-01-21

2018-01-21 3295

3295