Постановка додаткової ремонтної деталі

Слюсарно-механічне відновлення деталей під ремонтний розмір

Слюсарно-механічне відновлення деталей

Якщо термічно оброблений поверхневий шар деталі при механічній обробці деталі під час зміни її розміру не буде втрачений, то обробка поверхонь деталі під ремонтний розмір може вважатися ефективною. Дефекти поверхні з'єднання в дорогої деталі ліквідуються механічною обробкою до заданого ремонтного розміру (приміром, шейки колінчатого вала), а іншу (більше просту й менш дорогу деталь) заміщають новою належного розміру (вкладиші). При цьому поверхні деталей які утворюють посадку, будуть мати розміри, відміні від первісних, а з'єднання буде мати первісну посадку (зазор або натяг). При збереженні якості виправлених блоків циліндрів і шатунів, використання вкладишів ремонтного розміру (збільшених на 0,5 мм) дасть можливість зменшити трудомісткість і ціну ремонту.

Завод-виготовлювач визначає ремонтні розміри деталі й допуски на них.

Відновлення деталей під ремонтні розміри характеризується:

—простотою й доступністю, :

—малою трудомісткістю (в 1,5-2,0 рази менше, ніж при зварюванні й наплавленні),

—значною економічною ефективністю,

—збереженням взаємозамінності деталей в межах ремонтного розміру.

Недоліки способу відновлення деталей під ремонтні розміри:

—збільшення номенклатури запасних частин,

—ускладнення організації процесів зберігання деталей на складі,

—ускладнення комплектування й зборки.

Ремонтний інтервал залежить:

—від величини зношування поверхні деталі за міжремонтний пробіг автомобіля,

—від припуску на механічну обробку.

Відповідними руководствами з ремонту й технічних умов повинні бути регламентовані значення ремонтних інтервалів.

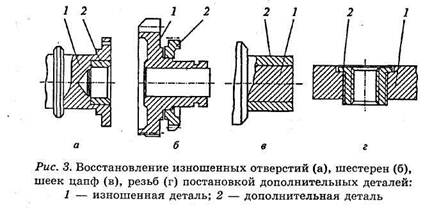

Для відновлення різьбових і гладких отворів у корпусних деталях, шийок валів і осей, зубчастих зачеплень, зношених площин застосовують спосіб додаткових ремонтних деталей (скорочено - ДРД).

Зношена поверхня, при відновленні деталі, обробляється під більший (отвір) або менший (вал) розмір і на неї встановлюється спеціально виготовлена ДРД: ввертыш, втулка, насадка, компенсуюча шайба або планка (рис. 3). Кріплення ДРД на основній деталі виконується

|

напресуванням з гарантованим натягом, приварюванням, стопорними гвинтами, клейовими композиціями, на різьбленні. При виборі матеріалу для додаткових деталей варто враховувати умови їхньої роботи й забезпечувати термін служби до чергового ремонту. Після установки робочі поверхні додаткових деталей обробляються під номінальний розмір з дотриманням необхідної точності й шорсткості.

При восстановлении деталей пластической деформацией (давлением) используют пластические свойства металла, способность при некоторых условиях деформироваться под нагрузками, не теряя целостности детали.

Под давлением изменяется не только форма и размеры детали, но и структура и механические свойства металла. Пластическая деформация металла в холодном состоянии упрочняет металл и это называется наклепом металла. В этом случае твердость, прочность и предел текучести металла повышаются, а пластичность уменьшается. Но эти изменения не очень постоянны, т. е. сдвиги и нарушения в кристаллической структуре металла подвержены восстановлению.

При незначительном нагревании упрочненного металла (у стали 200...300 °С) восстанавливается упорядоченная кристаллическая решетка, причем прочность и твердость несколько снижаются, а пластичность повышается. Структура металла при этом не меняется. При более высоких температурах нагрева начинается восстановление металла. Изменение структуры вследствие нагрева после холодной пластической деформации металла называется рекристаллизацией. Наименьшей температурой рекристаллизации (порогом рекристаллизации) является температура, при которой твердость металла резко снижается, а пластичность повышается. Для примерного расчета этой температуры температура плавления металла умножается на 0,4. При увеличении деформации температура рекристаллизации уменьшается. Если температура пластической деформации выше температуры рекристаллизации, то упрочнения (наклепа) металла не происходит.

Обработка металлов давлением при температуре ниже температуры рекристаллизации называется холодной обработкой, а при более высокой температуре — горячей обработкой. В этом случае обработку начинают при температуре, значительно выше температуры рекристаллизации. Этим избегают появления наклепа и возникновения трещин.

На свойства металла оказывают влияние остаточные напряжения, возникающие от неодинаковой деформации различных частей деталей. Они вызываются и неоднородным составом металла, а также разным нагревом и охлаждением разнородных частей детали. Остаточные напряжения могут суммироваться с напряжениями, вызванными внешними силами, благоприятно или неблагоприятно, увеличивая или уменьшая прочность детали. Под действием остаточных напряжений деталь может покоробиться, треснуть и т. д. Для устранения напряжений детали подвергают отжигу или нормализации. При этом температура выше температуры рекристаллизации.

При горячей обработке важен интервал температуры обработки, что зависит от химического состава металла. Наивысшая температура обработки не должна вызывать выжигание металла. Слишком низкая температура обработки у мягких металлов может вызвать наклеп, а у твердых — появление трещин.

Так как при ремонте обрабатывают не заготовку, а изношенную деталь, но важны скорость нагрева детали и температура обработки, чтобы избежать выгорания углерода с поверхности детали и образования толстого слоя окалины.

После пластической деформации детали обрабатывают термически в соответствии с техническими условиями. При холодной обработке всегда в большей или меньшей степени возникает наклеп.

Восстановление деталей давлением является относительно простым способом, но предопределяет наличие приспособлений. При этом металл перемещается на изношенные поверхности. Это предполагает наличие запаса металла. Но детали автомобиля изготовляются с наименьшей возможной массой, и поэтому этот метод не всегда применим.

Работая на прессах, следят за показаниями манометра, стараясь не превысить допустимого давления. Приспособления для прессовки должны быть надежно закреплены. Когда пуансон дойдет до конечного положения, пресс сразу же выключают. При горячей обработке лицо и тело должны быть защищены от брызг и осколков металла.

ВІДНОВЛЕННЯ ДЕТАЛЕЙ ГАЛЬВАНІЧНИМ І ХІМІЧНИМ НАРОЩУВАНІМ МАТЕРІАЛУ

ВІДНОВЛЕННЯ ДЕТАЛЕЙ ГАЛЬВАНІЧНИМ І ХІМІЧНИМ НАРОЩУВАНІМ МАТЕРІАЛУ

Класифікація та загальна характеристика засобів гальванічного та хімічного нарощування матеріалу

Гальванічніта хімічні покриття застосовують в ремонтному виробництвідля відновлення розмірів, спрацьованоїповерхні деталей,підвищення їх стійкості проти спрацювання, захисту деталей від корозії, надання поверхні естетичного зовнішнього вигляду, поліпшенняприпрацювання деталей, що труться.

Можливість застосування тих або інших способів відновлення розмірів спрацьованої поверхні деталей гальванічним та хімічним покриттям залежить від величини спрацювання.У зв’язку з тим, що під час хромування можуть бути нарощені покриття завтовшки до 0,3 мм, а при залізненні - 1,0...1,5 мм і більше, ці процеси забезпечують можливістьвідновляння досить великої номенклатури деталей автомобілей практично за будь-якої величини їх спрацювання.

Відновлення деталей гальванічними покриттями має такі переваги:

· відсутність термічної дії на деталі, що спрлчииюс в них небажані зміни структури і механічних властивостей;

· отримання з великою точністю заданої товщини покриття, що дає змогу знизити до мінімуму припуск на подальшу механічну обробку та її трудомісткість;

· осадження покриття із заданими за товщиною фізико-механічними властивостями;

· одночасне відновлення великої кількості деталей, що зменшує трудомісткість і собівартість ремонту одиниці виробу;

· автоматизація технологічного процесу.

Гальванічні та хімічні покриття класифікують за призначенням, способом отримання і характером захисту. За призначенням їх поділяють на покриття для компенсації спрацювання, захисту, захисно-декорвтивні і спеціальні. Призначення перших - забезпечити можливість повторного використання деталей внаслідок компенсації спрацювання їх робочих поверхонь. Основна мета захисного покриття - захист поверхні від атмосферної корозії. Захиено-декоративні покриття захищають деталі від корозії і надають їм естетичного вигляду. Спеціальні покриття застосовують для надання деталям поверхневої твердості, стійкості проти спрацювання і жаростійкості, електропровідності, ізоляційних та інших спеціальних властивостей.

Електролітичне осадження металів у гальваніці здійснюється з електролітів.

Як електроліт застосовують розчин кислот і солей тих металів, які необхідно нанести на деталь. Якщо в електроліт помістити металічні пластини, приєднані до клем джерела постійного чи змінного струму, на межі поверхні металічної пластини й електроліту проходять електрохімічні реакції, тобтовідбувається електроліз (на аноді проходить процес розчинення металу з переходом його у вигляді іонів в електроліт, а потім з електроліту осаджується на катод.)

2013-12-31

2013-12-31 848

848