Поверхность типа решетки является сборочной единицей состоящей из двух боковин, пластины, планов и основания. В решетке внутренние узлы пересечений набора в плоскости симметрии А (рис. 5.9) скреплены аргонно дуговой сваркой плавлением.

|

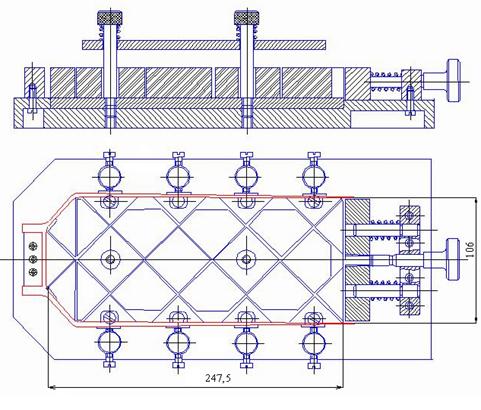

Рис.5.9.

Перед сборкой под пайку входящие детали проверяют на соответствие требованиям чертежа и обезжиривают ацетоном. Для сборки используют, приспособление (рис. 5.9.). Сначала в приспособление устанавливают планы решетки и основание, а потом - обе боковины и пластину.

Не вынимая детали из приспособления, каждое угловое соединение боковин и пластины, а также нижние торцы боковин и основания, скрепляют двумя короткими швами длиной 5 мм ручной аргонодуговой сваркой с присадочной проволокой Æ1 мм. Каждое нахлёсточное соединение боковин с основанием скрепляют 2-мя точками точечной электросваркой на машине для контактной сварки переменного тока (например, марки МТ 1223), на рис.5.10. места контактной сварки обозначены крестиками. Разметку точек производят в соответствии с чертежом, а также производят уточнение режима сварки на образцах технологической пробы.

После прихватки изделие вынимают из приспособления, зачищают выплески, правят, проверяют размеры и вновь обезжиривают. Для последующей пайки оптимальные зазоры должны составлять величину 0,03...0,1 мм

Паяные соединения должны обладать высокой прочностью и эксплуатационной надежностью. Из известных припоев эти качества обеспечивает припой марки ПР-Н58Ф его температура плавления I030-1080°С, а температура пайки - 1240°С, что примерно на 100°С ниже температуры пайки других припоев, обеспечивающих равную эксплуатационную надежность. Пайка осуществляется в специальном приспособлении.

Качество пайки проверяют внешним осмотром. Непропаи и галтели свыше нормы, установленные чертежом, не допускаются. Такие изделия бракуются. Исправление дефектов выполняют пайкой на ротокаруселъной печи П-126. Зачистку подтеков и наплывов припоя, которые не допускаются на расстоянии, более 4 мм от места соединения, выполняют слесарным инструментом.

После пайки РП поступает на механическую обработку посадочных мест и отверстий под элементы крепления на приводе. Мехобработка производится в спецприспособлении. РП после мехобработки проверяют на стенде, а затем пассивируют и гидрофобизируют.

Рис.5.10

2018-01-21

2018-01-21 765

765