Зубчатые колёса редукторов бывают следующих типов: шестерня с центральным отверстием Рис.8.8; вал-шестерня Рис.8.9; блочные зубчатые колёса Рис.8.10. На Рис.8.11 приведена конструкция блока зубчатых колёс в сборе. Типовые технологические процессы и последовательность изготовления зубчатых колёс и других аналогичных конструкций достаточно полно описывается в Справочнике технолога, - Изд. 3-е/ под ред. Г.А.Монахова, - М.; Машиностроение, 1963г., Обработка металлов резанием.

Рассмотрим основные этапы изготовления зубчатых колёс. Укрупненная последовательность технологического процесса изготовления любого зубчатого колеса может быть представлена следующими этапами:

- заготовительный;

- предварительная черновая обработка;

- термическая обработка (по необходимости);

- чистовая обработка;

- нарезание зубьев;

- отделка зубьев;

- антикоррозионное покрытие и контроль.

.

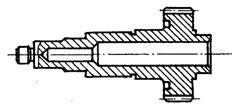

Рис.8.8 Зубчатые колеса Рис. 8.9 Вал- шестерня.

Рис. 8.10

Блок зубчатых колес сборный.

Блок зубчатых колес сборный.

Рис.8.11

Учитывая, что в редукторе применяются зубчатые колёса и шестерни с модулем, от 0,4 до 1 мм и их размеры ограничены, а величина суммарного люфта в зацеплении не должна превышать 8-12 угловых минут, к зубчатым колёсам редуктора предъявляются достаточно жёсткие требования по точности изготовления. В частности, биение делительной окружности шестерни относительно посадочного диаметра должно быть не более 0,016 мм., а сопрягаемые поверхности обрабатываются по 6-7 квалитетам точности. В отличии от зубчатых колёс установок АрВ зубчатые колёса имеют значительно меньшие габариты. В большинстве случаев блоки зубчатых колёс изготавливают сборными рис.7.11., что позволяет уменьшить габариты блока, за счёт плотного прилегания зубчатых колёс друг к другу. Изготовление монолитного блока зубчатых колёс аналогичной конструкции исключает возможность нарезания зубьев методом долбления на колесе меньшего диаметра. В качестве материала, для изготовления зубчатых колёс и шестерен, применяются нержавеющие марки сталей типа 03Х11Н10М2Т-ВД. Исходной заготовкой являются полуфабрикаты типа прутка.

В зависимости от конструкции зубчатого колеса в качестве заготовки могут использоваться прутки, листы, поковки или штамповки, в зависимости от серийности производства и условий их работы. Если сравнить направление волокон и напряжения, возникающие в результате изгиба зуба колеса при изготовлении его из различных типов заготовок, то предпочтительней окажется заготовка полученная осадкой прутка при горячей штамповке рис.8.12 в. Зубья шестерни работают на изгиб, в прутке волокна направлены вдоль его оси, а напряжения действуют поперёк волокна и совпадают с плоскостью скольжения, что приводит к преждевременному разрушению зуба при достижении напряжений равных 50 – 70 % от  в

в  .На Рис.8.12 б заготовка штампуется из полосы, волокна в различных зубьях ориентированы по-разному, следовательно зубья оказываются неравнопрочными.

.На Рис.8.12 б заготовка штампуется из полосы, волокна в различных зубьях ориентированы по-разному, следовательно зубья оказываются неравнопрочными.

Рис. 8.12 Схема макроструктуры

зубчатых колес, изготовленных из различных заготовок.

2018-01-21

2018-01-21 1228

1228