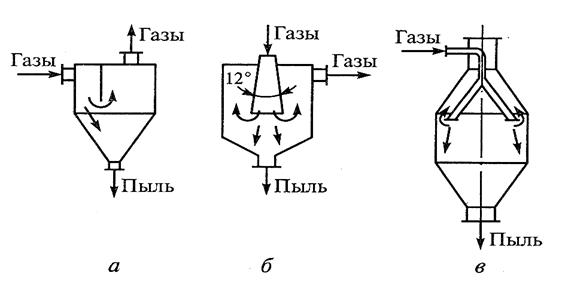

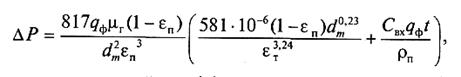

27. Перегородки в инерционных пылеуловителях (рис. 1.2) устанавливают для изменения направления движения газов. Газ в инерционный аппарат поступает со скоростью 5—15 м/с. Пылевые частицы, стремясь сохранить направление движения после изменения направления движения потока газов, осаждаются в бункере. Эти аппараты отличаются от обычных пылеосадительных камер большим сопротивлением и высокой степенью очистки газа [3].

Большое внимание при проектировании пневмотранспортных и других устройств пылеочистки необходимо уделять узлам отделения материала от транспортирующего воздуха — разгрузочным и пылеулавливающим устройствам (циклонам, фильтрам и т.п.).

Предпочтение отдается центробежным циклонам, выполняющим одновременно и роль пылеулавливающего аппарата. Эффективность улавливания пыли в циклонах повышается с уменьшением диаметра корпуса, но при этом снижается их пропускная способность. Для обеспечения соответствующей производительности пневмотранспортной установки небольшие циклоны группируют в батарею, коэффициент пылеулавливания которой составляет 0,76 —0,85 и несколько повышается с увеличением входной скорости (с 11 до 23 м/с). Использование вместо циклонов вихревых пылеуловителей обеспечивает улавливание частиц пыли размером 5 — 7 мкм.

Воздух после разгрузочных устройств или циклонов, насыщенный субмикронными частицами, должен направляться на доочистку в пылеуловители, характеризуемые:

ü степенью пылеулавливания — отношением количества пыли, задержанной пылеуловителем, к количеству пыли в очищаемом запыленном воздухе;

ü сопротивлением пылеуловителя, определяющим экономичность процесса пылеулавливания;

ü габаритными размерами и массой, надежностью и простотой обслуживания.

Рис. 1.2. Инерционные пылеуловители с разными способами подачи и распределения газового потока в камере с перегородкой (а), с расширяющимся конусом (б), с заглубленным бункером (в)

28.

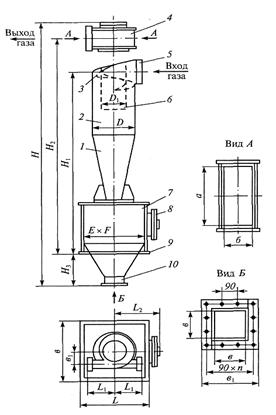

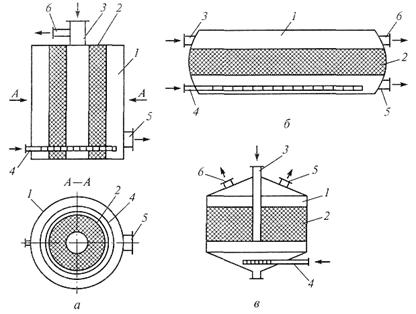

Рис. 1.3. Циклон типа ЦН-15П:

1 — коническая часть циклона; 2 — цилиндрическая часть циклона; 3 — винтообразная крышка; 4 — камера очищенного газа; 5 — патрубок входа запыленного газа; 6 — выхлопная труба; 7 — бункер; 8 — люк; 9— опорный пояс; 10— пылевыпускное отверстие (основные размеры см. [4])

Циклоны (рис. 1.3) рекомендуется использовать для предварительной очистки газов и устанавливать перед высокоэффективными аппаратами (например, фильтрами или электрофильтрами) очистки.

Основные элементы циклонов — корпус, выхлопная труба 6 и бункер 7. Газ поступает в верхнюю часть корпуса через входной патрубок 5, приваренный к корпусу тангенциально. Улавливание пыли происходит под действием центробежной силы, возникающей при движении газа между корпусом и выхлопной трубой. Уловленная пыль ссыпается в бункер, а очищенный газ выбрасывается через выхлопную трубу (см. рис. 1.3).

В зависимости от производительности циклоны можно устанавливать по одному (одиночные циклоны) или объединять в группы из двух, четырех, шести или восьми (групповые циклоны).

Конструктивной особенностью батарейных циклонов является то, что закручивание газового потока и улавливание пыли в них обеспечивается размещенными в корпусе аппарата циклонными элементами [4].

Характеристика наиболее распространенного на производстве циклона ЦН-15

- Допустимая запыленность газа, г/м:

- слабослипающимися пылями................................................ <1000

- среднеслипающимися пылями.............................................. 250

- Температура очищаемого газа, "С........................................ <400

- Давление (разрежение), кПа................................................. <5(500)

- Коэффициент гидравлического сопротивления:

- одного циклона........................................................................ 147

- группы циклонов...................................................................... 175—182

- Эффективность очистки (от пыли с = 20 мкм частицами

- при скорости газопылевого потока 3,5 м/с и диаметре

- циклона 100мм), %.................................................................. 78

Для расчетов режимов и выбора марки (конструкции) циклона необходимы исходные данные: V г — количество очищаемого газа при рабочих условиях, м 3 /с; ρ г — плотность газа при рабочих условиях, кг/м 3; µ — динамическая вязкость газа при рабочей температуре, Па•с; дисперсный состав пыли, задаваемый двумя параметрами d т и lgσ г; запыленность газа С вх, г/м 3; ρ ч — плотность частиц, кг/м 3; ŋ — требуемая эффективность очистки газа.

Конструкцию и режимные параметры циклона рассчитывают методом последовательных приближений [3 — 5] или используя более современный математический аппарат [9].

Технические характеристики современных аппаратов, выпускаемых в России (ОАО «СФ НИИОГАЗ» и ЗАО «Кондор-Эко»), представлены в прил. 5 — 7.

29.

Многочисленные конструкции аппаратов пылеулавливания, применяемых в настоящее время, покоится на нескольких основных физических принципах, излагаемых далее.

Осаждение под влиянием силы тяжести. По этому принципу работают пылевые камеры, газоходы, инерционные пылеуловители. Устройства такого типа обычно эффективны при улавливании грубых частиц размером 50 мкм и более.

Осаждение под действием центробежной силы. Эта сила может быть значительно больше силы тяжести. В пылеуловителях, основанных на данном принципе, газу обычно сообщают вращательное движение при тангенциальном вводе его в аппараты круглого сечения (в плане), называемые циклонами. Они эффективны при улавливании частиц размером 5-10 мкм и более.

30. Классификация рукавных фильтров возможна

по форме фильтровальных элементов и наличию в них опорных устройств

по месту расположения вентилятора относительно фильтра

по способу регенерации ткани

по наличию и форме корпуса для размещения ткани

по числу секций в установке

по виду используемой ткани

Для очистки запыленных газов все большее распространение получает на последних ступенях сухая очистка рукавными фильтрами. Степень очистки газов в них при соблюдении правил технической эксплуатации достигает 99,9 %.

В качестве фильтровальных материалов применяют ткани из природных волокон (шерстяные, редко хлопчатобумажные), из синтетических (нитроновые, лавсановые, полипропиленовые и др.), а также стеклоткани. Наиболее распространены лавсан, терилен, дакрон, нитрон, орлон, оксалон, сульфон. Последние два материала представляют полиамидную группу волокон, обладающих термостойкостью при 250 — 280 ºС. Для фильтровальных тканей наиболее характерно саржевое переплетение. Применяют также нетканые материалы — фетры, изготовленные свойлочиванием шерсти и синтетических волокон.

Разработка и промышленное изготовление дешевых фильтровальных материалов, обладающих высокой эффективностью при Достаточной механической прочности и стойкости в кислых и Щелочных средах, например, при химическом полировании хрусталя, открывают пути для более широкого их применения. Фильтрующий материал Beckinox (Великобритания) изготавливают как в виде штапеля, так и в виде длинных нитей разного диаметра из нержавеющей стали. Этот материал при скорости фильтрации 180 м 3 /(м 2 ч) имеет сопротивление 1200Па и ту же эффективность, что и текстильные ткани, высокую абразивную устойчивость, температуростойкость (до ~ 500 °С), регенерируется любым известным способом и хорошо фильтрует газы, содержащие SО 2.

Во Франции при очистке отходящих газов с 400 —500 °С применяют рукавные фильтры из металлического фетра, основа которого — металлическая сетка, нарощенная слоем тонкой металлической нити. По скорости фильтрации, аэродинамическому сопротивлению, количеству потребляемой энергии фильтр идентичен рукавному фильтру из полиэфирного волокна.

Для случая, когда высокая фильтрующая способность должна сочетаться с высокой теплостойкостью и стойкостью к агрессивной химической среде, фирма Du Pont (США) предлагает три вида материалов (войлок и ткани) для фильтрации сухих частиц: номекс (арамидное волокно), тефлон (фторуглерод) и тефэр (войлок, выполненный из смеси тефлона (85 %) со стекловолокном (15 %). Эти материалы выдерживают рабочую температуру 100 — 250 °С.

Небольшое количество тонких стеклянных волокон в тефлоне уменьшает его пористость и повышает улавливающую способность. Тефлоновые волокна, стойкие к истиранию, защищают стекловолокно от механических повреждений. Высокие эксплуатационные характеристики тефэра объясняются противоположными трибоэлектрическими свойствами обоих волокон смеси, которые создают электростатические заряды в ходе работы. Это способствует высокой эффективности улавливания войлоком субмикронных частиц. Однако, по данным фирмы, если фтористоводородная кислота, например, при химическом полировании хрусталя полностью не нейтрализуется, то в дымовых газах рекомендуется использовать 100%-й тефлон.

Отечественной промышленностью выпускаются фильтры рукавные: с импульсной продувкой (ФРИ), каркасные импульсные (ФРКИ), заводы-изготовители ОАО «СФ НИИОГАЗ», ЗАО «Кондор-Эко» (см. прил. 10, И); циклонные РЦИЭ, РЦИРЭ и РЦИЭК, завод-изготовитель ОАО «Дзержинскхиммаш» (см. прил. 12) и другие, например, ФРЦИ-30, ФРИА-900 по спецзаказу.

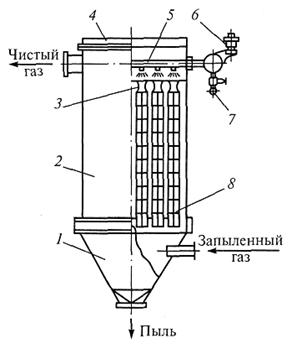

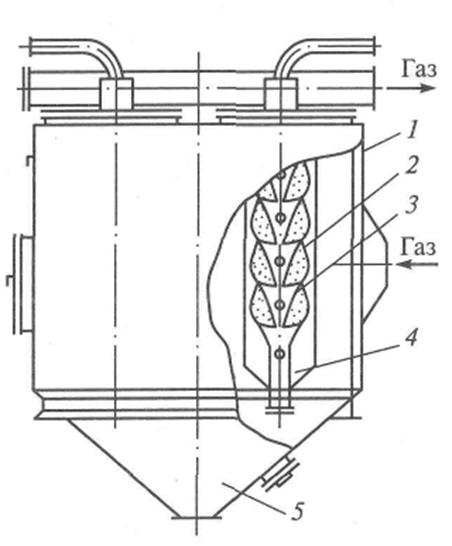

В справочнике [6] подробно рассмотрены фильтры общепромышленного назначения. Преимущественное развитие получили ФРКИ (рис. 1.4). Скорость фильтрования в них на 20 — 30 % выше, чем в фильтрах с механической регенерацией и обратной продувкой. При эффективной регенерации короткими (0,1 — 0,2 с) импульсами меньше изнашиваются рукава, гидравлическое сопротивление поддерживается на уровне 1,0—1,5 кПа. В условном обозначении типоразмера фильтра число после букв — активная поверхность фильтрации.

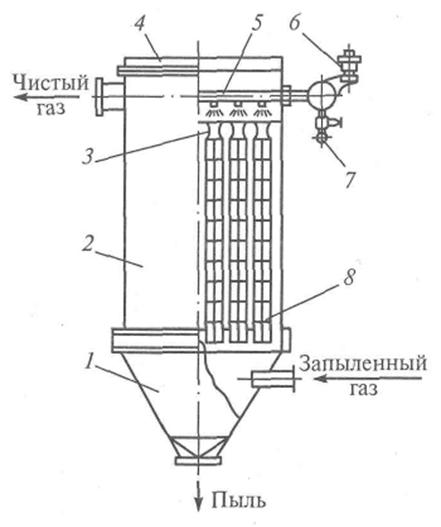

рис. 1.4. Фильтр ФРКИ (ФРИ):

1— бункер; 2 — корпус; 3 — диффузор-сопло; 4— крышка;

5— труба раздающая; 6 — секция клапанов; 7 — коллектор сжатого воздуха; 8 — секция рукавов

Фильтры рукавные состоят из корпуса с раздельной рукавной плитой, фильтровальных элементов, клапанных секций с раздающими трубами для обеспечения регенерации рукавов импульсами сжатого воздуха. В процессе фильтрации запыленный газ проходит через ткань закрытых снизу рукавов внутрь, выходит через верхний коллектор и удаляется из аппарата.

Каждый рукав в фильтре натянут на жесткий каркас и закреплен на верхней решетке (плите).

Фильтры могут быть с входом газа: центральным; боковым; через бункер; со щелевым и с пирамидальными бункерами.

Окончательную сборку, наладку, испытание, доводку фильтров выполняют на месте эксплуатации в составе конкретного производственного объекта.

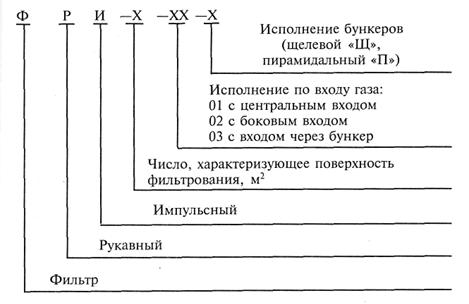

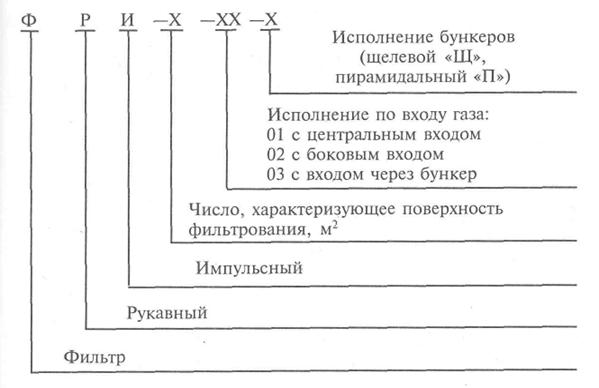

Схема обозначения фильтра рукавного типа ФРИ:

Расчет рукавных тканевых фильтров сводится к определению общей поверхности фильтрации F и числа фильтров или секций. Нормальная нагрузка на 1 м 2 фильтрующей поверхности для рукавных фильтров 150 — 200 м 3 /ч. Сопротивление фильтров Р ф =ВQ в ⁿ, (1.2)

где В = 0,13÷0,15 — коэффициент (большее значение — для более дисперсной пыли); Q в — расход воздуха на 1 м 2 ткани рукавов, м 3 /ч; n = 1,2÷1,3 (меньшее значение — для более дисперсной пыли). При работе в нормальном режиме сопротивление нагнетательных фильтров до 200 Па, всасывающих — до 600 Па. Общая поверхность фильтрации, м 2, [3] (1.3)

F=F раб + F рег = (V+V пр)/q ф + F рег,

где F раб — поверхность фильтрации в одновременно работающих секциях, м 2; F рег — поверхность фильтрации в регенерируемой секции, м 2; V— объемный расход очищаемых газов (воздуха) с учетом подсоса воздуха в фильтр, м 3 /мин; V пр — объемный расход продувочного воздуха, м 3 /мин; q ф — удельная газовая нагрузка, м 3 /(м 2 *мин).

Число необходимых фильтров или секций

n=F/F1, (1.4)

где F1 — поверхность фильтрации всех рукавов в фильтре или секции, м2.

Гидравлическое сопротивление тканевого фильтра, Па,

(1.5)

где µг — динамический коэффициент вязкости газа, Па•с; εп — пористость слоя пыли; dт — средний размер частиц пыли, м; εт — пористость ткани; С вх — начальная запыленность газа, кг/м3; ρп — плотность пыли, кг/м3, / — время, мин.

Периоды работы фильтра между регенерацией, встряхиванием или продувкой в зависимости от входной запыленности газов:

Входная запыленность, г/м3............................... 5 10 20

Периоды между регенерацией, мин................... 10—12 8 — 9 4 — 7

Рис. 1.5. Зернистый фильтр:

] — корпус; 2 — фильтрующие ячейки;

3 — система импульсной регенерации;

4 — фильтрующие элементы; 5 — бункер.

Зернистый фильтр (рис. 1.5) имеет корпус 7, фильтрующие элементы 4, бункер 5, системы импульсной регенерации 3. Фильтрующий элемент содержит четыре пары вертикально размещенных фильтрующих ячеек 2. Ячейка содержит наклонные непроницаемые перегородки, верхние и нижние сетки. Между сетками насыпают 150-мм слой 3 — 5-мм частиц дробленого материала — магнезита, доломита, гравия и т.д. Перегородки и сетки образуют каналы треугольного сечения, по которым очищенные газы через отверстия в боковине проходят в короб, в каналах устанавливают перфорированные трубки для циклической подачи сжатого воздуха из коллектора. Фильтрующие ячейки разделены перегородками на три равные части. При импульсной продувке нижние ячейки работают в режиме фильтрации, верхние — регенерации.

Наряду с очисткой газовых потоков от пыли важной является очистка и обезвреживание дымовых газов от продуктов сгорания, топлива, для которых часто применяют метод адсорбции. В сухом способе очистки дымовых газов фильтрация очищаемых выбросов происходит через неподвижный (адсорберы периодического действия) или движущийся слой адсорбента. Наиболее распространены адсорберы периодического действия, в которых период контактирования очищаемого газа с твердым поглотителем чередуется с периодом его регенерации. Адсорберы (рис. 1.6) выполняются в виде вертикальных, горизонтальных либо кольцевых емкостей, заполненных пористым адсорбентом. Выбор конструкции определяется скоростью газовой смеси, размером частиц адсорбента, требуемой степенью очистки и рядом других факторов. Вертикальные адсорберы применяют при небольших объемах очищаемого газа, а горизонтальные и кольцевые — при десятках и сотнях кубометров газа в час.

При проектировании или выборе конструкции адсорбера учитывают: объемный расход очищаемого газа, м3/с, концентрацию удаляемой примеси, мг/м3, и давление отходящих газов, Па, по которым определяют необходимую массу адсорбента, конструктивные размеры, гидравлическое сопротивление аппарата и время защитного действия адсорбера.

Рис. 1.6. Схемы вертикального (а), горизонтального (б) и кольцевого (в) адсорберов:

1 — корпус; 2 — слой активированного угля; 3 — центральная труба для подачи

паровоздушной смеси при адсорбции; 4 — барботер для подачи острого пара при

десорбции; 5 и 6 — соответственно трубы для выхода инертных по отношению к

поглотителю газов при адсорбции и при десорбции пара

31.

Физические методы:

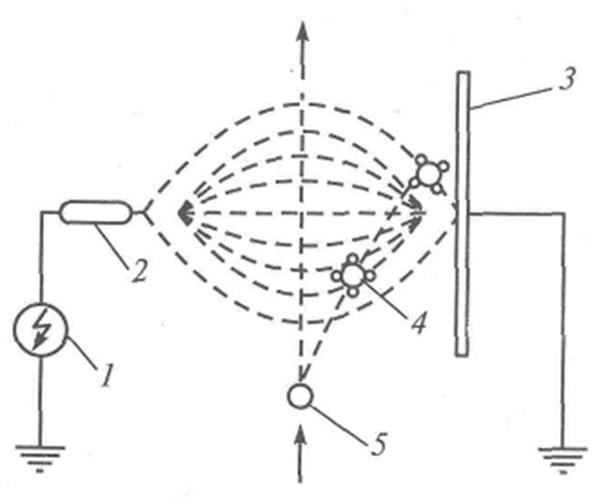

Метод электроосаждения (улавливания пыли в электрическом поле) заключается в следующем. Частицы пыли (или капельки влаги) сначала получают заряд от ионов газа, которые образуются в электрическом поле высокого напряжения, а затем движутся к заземленному осадительному электроду. Попав на заземленный уловитель, частицы прилипают и разряжаются. Когда осадительный электрод обрастает слоем частиц, они стряхиваются под воздействием вибрации и собираются в бункере.

Акустическая коагуляция- процесс сближения и укрупнения взвешенных в газе или жидкости мелких твёрдых частиц, жидких капелек и газовых пузырьков под действием акустич. колебаний звуковых и УЗ-частот. При а. к. уменьшается дисперсность (оцениваемая по общей поверхности частиц, отнесённой к единице объёма) и число частиц дисперсной системы; в результате а. к. происходит укрупнение и осаждение взвешенных в газе (аэрозоли) или жидкости (гидрозоли) твёрдых частиц, капелек и пузырьков. Малый размер частиц аэрозоля является причиной их большой подвижности: частицы участвуют в броуновском движении, увлекаются конвективными и гид-родинамич. течениями. При наложении звукового поля возникают дополнит. силы, способствующие коагуляции: взвешенная в газе частица вовлекается в коле-бат. движение, на неё действует давление звукового излучения,вызывая её дрейф, она увлекается акустическими течениями и т. д. Как известно, между частицами, движущимися по отношению к среде, возникают силы гидродинамич. взаимодействия, обусловленные звуковым полем, к-рые также могут приводить к быстрому сближению частиц и вызывать а. к.

32. При очистке газов от частиц пыли и переработке газообразных отходов успешно применяют мокрое пылеулавливание, сухую и последующую мокрую очистку (последняя может сочетаться с адсорбционной доочисткой).

Развитая поверхность контакта фаз способствует увеличению эффективности пылеулавливания. В промышленности используют мокрые пылеуловители (промыватели) капельного, пленочного и барботажного типов. Конструктивно аппараты могут быть полыми, тарельчатыми, механического и ударно-инерционного действия (ротоклоны), а также скоростного типа (трубки Вентури и другие инжекторы).

Необходимо стремиться к созданию мокрых промывателей с минимальным гидравлическим сопротивлением, работоспособных при низких расходах воды. Эффективность очистки пыли зависит от размеров улавливаемых частиц и от других свойств пыли. Необходимость концентрирования системы жидкость — твердое тело с возвратом очищенной воды на пылеулавливание, накопление в орошаемой жидкости растворимых компонентов пыли, усложняет систему мокрого пылеулавливания.

Процесс улавливания пыли мокрым методом можно представить как перенос твердой фазы из газовой среды в жидкую и удаление последней из аппарата вместе с твердой фазой. В зависимости от формы контактирования фаз способы мокрой пылеочистки можно разделить на улавливание: в объеме (слое) жидкости, пленками жидкости и распыленной жидкостью в объеме газа.

33.Классификация рукавных фильтров:

1)по форме фильтровальных элементов и наличию в них опорных устройств

( рукавные, плоские, клиновые и др.; каркасные, рамные)

2)по месту расположения вентилятора относительно фильтра(всасывающие, работающие под разрежением, и нагнетательные, работающие под давлением)

3)по способу регенерации ткани (встряхиваемые, с обратной, с импульсной продувкой и др)

4) по наличию и форме корпуса для размещения ткани(прямоугольные, цилиндрические, открытые (бескамерные))

5) по числу секций в установке (одно- и многокамерные)

6) по виду используемой ткани(по виду используемой ткани)

В качестве фильтровальных материалов применяют ткани из природных волокон (шерстяные, редко хлопчатобумажные), из синтетических (нитроновые, лавсановые, полипропиленовые и др.), а также стеклоткани. Наиболее распространены лавсан, терилен, дакрон, нитрон, орлон, оксалон, сульфон. Последние два материала представляют полиамидную группу волокон, обладающих термостойкостью при 250 — 280 ºС. Для фильтровальных тканей наиболее характерно саржевое переплетение. Применяют также нетканые материалы — фетры, изготовленные свойлочиванием шерсти и синтетических волокон.

Разработка и промышленное изготовление дешевых фильтровальных материалов, обладающих высокой эффективностью при Достаточной механической прочности и стойкости в кислых и Щелочных средах, например, при химическом полировании хрусталя, открывают пути для более широкого их применения. Фильтрующий материал Beckinox (Великобритания) изготавливают как в виде штапеля, так и в виде длинных нитей разного диаметра из нержавеющей стали. Этот материал при скорости фильтрации 180 м 3 /(м 2 ч) имеет сопротивление 1200Па и ту же эффективность, что и текстильные ткани, высокую абразивную устойчивость, температуростойкость (до ~ 500 °С), регенерируется любым известным способом и хорошо фильтрует газы, содержащие SО 2.

Во Франции при очистке отходящих газов с 400 —500 °С применяют рукавные фильтры из металлического фетра, основа которого — металлическая сетка, нарощенная слоем тонкой металлической нити. По скорости фильтрации, аэродинамическому сопротивлению, количеству потребляемой энергии фильтр идентичен рукавному фильтру из полиэфирного волокна.

Для случая, когда высокая фильтрующая способность должна сочетаться с высокой теплостойкостью и стойкостью к агрессивной химической среде, фирма Du Pont (США) предлагает три вида материалов (войлок и ткани) для фильтрации сухих частиц: номекс (арамидное волокно), тефлон (фторуглерод) и тефэр (войлок, выполненный из смеси тефлона (85 %) со стекловолокном (15 %). Эти материалы выдерживают рабочую температуру 100 — 250 °С.

Небольшое количество тонких стеклянных волокон в тефлоне уменьшает его пористость и повышает улавливающую способность. Тефлоновые волокна, стойкие к истиранию, защищают стекловолокно от механических повреждений. Высокие эксплуатационные характеристики тефэра объясняются противоположными трибоэлектрическими свойствами обоих волокон смеси, которые создают электростатические заряды в ходе работы. Это способствует высокой эффективности улавливания войлоком субмикронных частиц. Однако, по данным фирмы, если фтористоводородная кислота, например, при химическом полировании хрусталя полностью не нейтрализуется, то в дымовых газах рекомендуется использовать 100%-й тефлон.

Фильтр рукавный предназначен для обеспыливания промышленных газов от возгонов и мелкодисперсных пылей, сбрасываемых из различных технологических установок.

Они используются на предприятиях металлургической, химической, нефтехимической, горнодобывающей, цементной, мукомольной и деревообрабатывающей промышленностях, ферросплавных заводах; табачных фабриках;

Рукавные фильтры применяются для улавливания и очистки:

технического углерода, цемента, гипса, муки и всех других промышленных суспензий;

технологических газов и промышленного воздуха на различных заводах, комбинатах, предприятиях;

фильтрация сиропов и растворов.

Рукавные фильтры различают по следующим признакам:

по форме фильтровальных элементов:

- рукавные,

- плоские,

- клиновые и др.

по наличию в них опорных устройств:

- каркасные,

- рамные.

по месту расположения вентилятора относительно фильтра:

- всасывающие,

- работающие под разрежением,

- нагнетательные,

- работающие под давлением.

по способу регенерации ткани:

- встряхиваемые,

- с обратной продувкой,

- с импульсной продувкой и др.

по наличию и форме корпуса для размещения ткани:

- прямоугольные,

- цилиндрические,

- открытые (бескамерные).

по числу секций в установке:

- однокамерные

- многокамерные.

по виду используемой ткани.

по температуре эксплуатации:

- для улавливания пылей с температурой очищаемого воздуха до 150-160°С;

- для улавливания пылей при очистке высокотемпературных газов до 250°С.

- для улавливания пылей при очистке высокотемпературных газов свыше 250°С

Рукавные фильтры с импульсной продувкой ФРИ предназначен для очистки воздуха от пыли.

Они могут использоваться в производствах с непрерывным циклом таких как: производство строительных материалов, минеральных удобрений, деревообрабатывающих и литейных производствах и т. д.

В установках реализован принцип регенерации рукавных фильтров - импульсная продувка сжатым воздухом. При наружной установке требуется осушка сжатого воздуха до точки росы -40 °С. Рукавные фильтры с импульсной продувкой рассчитаны на давление (разрежение) корпуса 7000 Па при температуре очищаемого воздуха от -40 до +80°С. По заказу могут изготавливаться фильтры на температуру очищаемого воздуха до 130°С.

Принцип работы рукавного фильтра основан на улавливании пыли фильтрующей тканью при прохождении через нее запыленного воздуха. По мере увеличения толщины слоя пыли на поверхности рукавов возрастает сопротивление движению воздуха и снижается пропускная способность фильтра, во избежание чего предусмотрена регенерация запыленных рукавов импульсами сжатого воздуха.

Данный способ регенерации обладает существенными преимуществами перед другими способами регенерации фильтров и позволяет достичь лучшего качества очистки фильтровального материала и как следствие обеспечить более оптимальную работу аспирационной системы и снизить расход электроэнергии при работе аспирационной системы. Высокие результаты достигаются при очистке воздуха от мелкодисперсных пылей, до 0,1 мкм, склонных к слипанию, образующихся при работе шлифовального оборудования.

Фильтр ФРКИ - фильтр рукавный каркасный с импульсной регенерацией типа ФРКИ.

Аппарат общепромышленного назначения, предназначен для улавливания пыли средним диаметром частиц 1 мкм и более, не являющихся токсичными, пожаро- или взрывоопасными. Фильтр ФРКИ применяется в промышленности строительных материалов, черной и цветной металлургии, пищевой и химической промышленности.

Запыленный газ проходит через ткань закрытых снизу рукавов в направлении снаружи внутрь; чистый газ выходит через верхние открытые концы рукавов и удаляется из аппарата. Каждый рукав в фильтре натянут на жесткий каркас и закреплен на верхней решетке. Регенерация осуществляется без отключения секций импульсами сжатого воздуха, поступающего внутрь рукавов сверху через отверстия в продувочных коллекторах. Длительность импульсов 0,1–0,2 сек. Подача импульсов обеспечивается электромагнитными клапанами при помощи системы автоматики.

Фильтр ФРКИ (ФРИ):

1— бункер; 2 — корпус; 3 — диффузор-сопло; 4— крышка;

5— труба раздающая; 6 — секция клапанов; 7 — коллектор сжатого воздуха; 8 — секция рукавов

Схема обозначения фильтра рукавного типа ФРИ:

34. Зернистый фильтр (рис. 1.5) имеет корпус 7, фильтрующие элементы 4, бункер 5, системы импульсной регенерации 3. Фильтрующий элемент содержит четыре пары вертикально размещенных фильтрующих ячеек 2. Ячейка содержит наклонные непроницаемые перегородки, верхние и нижние сетки. Между сетками насыпают 150-мм слой 3 — 5-мм частиц дробленого материала — магнезита, доломита, гравия и т.д. Перегородки и сетки образуют каналы треугольного сечения, по которым очищенные газы через отверстия в боковине проходят в короб, в каналах устанавливают перфорированные трубки для циклической подачи сжатого воздуха из коллектора. Фильтрующие ячейки разделены перегородками на три равные части. При импульсной продувке нижние ячейки работают в режиме фильтрации, верхние — регенерации.

Наряду с очисткой газовых потоков от пыли важной является очистка и обезвреживание дымовых газов от продуктов сгорания, топлива, для которых часто применяют метод адсорбции. В сухом способе очистки дымовых газов фильтрация очищаемых выбросов происходит через неподвижный (адсорберы периодического действия) или движущийся слой адсорбента. Наиболее распространены адсорберы периодического действия, в которых период контактирования очищаемого газа с твердым поглотителем чередуется с периодом его регенерации. Адсорберы (рис. 1.6) выполняются в виде вертикальных, горизонтальных либо кольцевых емкостей, заполненных пористым адсорбентом. Выбор конструкции определяется скоростью газовой смеси, размером частиц адсорбента, требуемой степенью очистки и рядом других факторов. Вертикальные адсорберы применяют при небольших объемах очищаемого газа, а горизонтальные и кольцевые — при десятках и сотнях кубометров газа в час.

При проектировании или выборе конструкции адсорбера учитывают: объемный расход очищаемого газа, м3/с, концентрацию удаляемой примеси, мг/м3, и давление отходящих газов, Па, по которым определяют необходимую массу адсорбента, конструктивные размеры, гидравлическое сопротивление аппарата и время защитного действия адсорбера.

Рис. 1.5. Зернистый фильтр:

] — корпус; 2 — фильтрующие ячейки;

3 — система импульсной регенерации;

4 — фильтрующие элементы; 5 — бункер.

35. Метод электроосаждения (улавливания пыли в электрическом поле) заключается в следующем. Частицы пыли (или капельки влаги) сначала получают заряд от ионов газа, которые образуются в электрическом поле высокого напряжения, а затем движутся к заземленному осадительному электроду. Попав на заземленный уловитель, частицы прилипают и разряжаются. Когда осадительный электрод обрастает слоем частиц, они стряхиваются под воздействием вибрации и собираются в бункере. Схема электрического осаждения пыли представлена на рис. 1.7 [2].

Рис. 1.7. Схема электрического осаждения пыли:

1 — источник электропитания; 2, 3 — коронирующий и осадительный электроды; 4 — ион газа; 5 — частица пыли

Эффективность очистки запыленного газа в электрофильтрах определяют по формуле η=exp1(-w э F уд) (1.6)

где w э — скорость движения частицы в электрическом поле, м/с; F уд — удельная поверхность осадительных электродов, равная отношению поверхности осадительных элементов к расходу очищаемых газов, м 2 /(м 3 /с).

Эффективность очистки газов зависит от показателя степени w э F уд в (1.6):

w э F уд ------------------------------ 3,0 3,7 3,9 4,6

η------------------------------------ 0,95 0,975 0,98 0,99

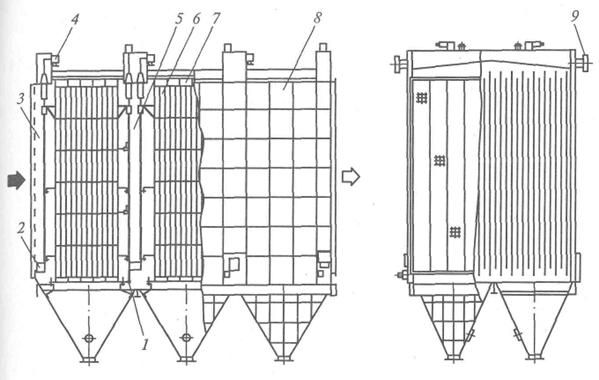

Электрофильтры (рис. 1.8) применяются там, где необходимо очищать очень большие объемы газа и отсутствует опасность взрыва: для улавливания летучей золы на современных электростанциях, пыли в цементной промышленности, дыма, в системах кондиционирования воздуха, в металлургии и других отраслях [7].

Существует несколько типовых конструкций сухих (ЭГА, УГМ, УГ, УГТ, ОГП, УВ, ЭВТ и др.) и мокрых (С, ПГ, ДМ, БВК, ШМК и др.) электрофильтров [4, б, 12], см. прил. 13.

Рис. 1.8. Электрофильтр типа ЭГВ:

1— механизм встряхивания осадительных электродов; 2 — люк обслуживания;

3 — газораспределительная решетка; 4 — защитная коробка для подвода тока;

5 — механизм встряхивания коронирующих электродов; 6, 7 — осадительный

электрод; 8 — корпус; 9 — токопровод (стрелками показано движение воздуха)

36. При очистке газов от частиц пыли и переработке газообразных отходов успешно применяют мокрое пылеулавливание, сухую и последующую мокрую очистку (последняя может сочетаться с адсорбционной доочисткой).

Развитая поверхность контакта фаз способствует увеличению эффективности пылеулавливания. В промышленности используют мокрые пылеуловители (промыватели) капельного, пленочного и барботажного типов. Конструктивно аппараты могут быть полыми, тарельчатыми, механического и ударно-инерционного действия (ротоклоны), а также скоростного типа (трубки Вентури и другие инжекторы).

Необходимо стремиться к созданию мокрых промывателей с минимальным гидравлическим сопротивлением, работоспособных при низких расходах воды. Эффективность очистки пыли зависит от размеров улавливаемых частиц и от других свойств пыли. Необходимость концентрирования системы жидкость — твердое тело с возвратом очищенной воды на пылеулавливание, накопление в орошаемой жидкости растворимых компонентов пыли, усложняет систему мокрого пылеулавливания.

Процесс улавливания пыли мокрым методом можно представить как перенос твердой фазы из газовой среды в жидкую и удаление последней из аппарата вместе с твердой фазой [2, 3]. В зависимости от формы контактирования фаз способы мокрой пылеочистки можно разделить на улавливание: в объеме (слое) жидкости (рис. 1.9, а), пленками жидкости (рис. 1.9, б) и распыленной жидкостью в объеме газа (рис. 1.9, в)

Рис.1.9. Способы мокрого пылеулавливания:;

а — в объеме (слое) жидкости; б — пленками жидкости;

в —распыленной жидкостью в объеме газа; 1 — капли жидкости;

2 — твердые частицы; 3 — пузырьки газа; Г — газ; Ж — жидкость

37. Циклоны (рис. 1.3) рекомендуется использовать для предварительной очистки газов и устанавливать перед высокоэффективными аппаратами (например, фильтрами или электрофильтрами) очистки.

Основные элементы циклонов — корпус, выхлопная труба 6 и бункер 7. Газ поступает в верхнюю часть корпуса через входной патрубок 5, приваренный к корпусу тангенциально. Улавливание пыли происходит под действием центробежной силы, возникающей при движении газа между корпусом и выхлопной трубой. Уловленная пыль ссыпается в бункер, а очищенный газ выбрасывается через выхлопную трубу (см. рис. 1.3).

В зависимости от производительности циклоны можно устанавливать по одному (одиночные циклоны) или объединять в группы из двух, четырех, шести или восьми (групповые циклоны).

Конструктивной особенностью батарейных циклонов является то, что закручивание газового потока и улавливание пыли в них обеспечивается размещенными в корпусе аппарата циклонными элементами [4].

Циклоны (рис. 1.3) рекомендуется использовать для предварительной очистки газов и устанавливать перед высокоэффективными аппаратами (например, фильтрами или электрофильтрами) очистки.

Основные элементы циклонов — корпус, выхлопная труба 6 и бункер 7. Газ поступает в верхнюю часть корпуса через входной патрубок 5, приваренный к корпусу тангенциально. Улавливание пыли происходит под действием центробежной силы, возникающей при движении газа между корпусом и выхлопной трубой. Уловленная пыль ссыпается в бункер, а очищенный газ выбрасывается через выхлопную трубу (см. рис. 1.3).

В зависимости от производительности циклоны можно устанавливать по одному (одиночные циклоны) или объединять в группы из двух, четырех, шести или восьми (групповые циклоны).

Конструктивной особенностью батарейных циклонов является то, что закручивание газового потока и улавливание пыли в них обеспечивается размещенными в корпусе аппарата циклонными элементами [4].

38. В процессах эксплуатации промышленного оборудования образуются сточные воды, которые требуют специальной очистки перед сбросом в канализационные системы.

При очистке сточных вод промышленных технологий применяют методы фильтрования, осаждения, флотации, коагуляции, нейтрализации и др. Перспективными являются методы, использующие процессы мембранной технологии, электрокоагуляцию, озонирование, биологическую очистку.

39. Из механических методов очистки промышленных стоков с целью осветления воды наиболее простым является ее отстаивание. Продолжительность отстаивания определяют по формуле:

39. Из механических методов очистки промышленных стоков с целью осветления воды наиболее простым является ее отстаивание. Продолжительность отстаивания определяют по формуле:

где

- продолжительность осаждения;

Н – глубина проточной части отстойника;

h – высота эталонного цилиндра;

n – коэффициент, учитывающий свойства взвешенных частиц (n = 0,25; 0,4; 0,6 для коагулянтов, мелкодисперсных минеральных и структурных тяжелых веществ соответственно).

Объем отстойной зоны V0 = QT,

а поверхность осаждения F0 = Q/0.

Гидравлическую крупность определяют по зависимости

Гидравлическую крупность определяют по зависимости

где

k =0,5; 0,35; 0,45 – коэффициент, характеризующий конструкцию отстойника соответственно для горизонтального, вертикального и радиального типа;

= 0,661,5 – коэффициент, учитывающий влияние вязкости воды на скорость осаждения при изменении температуры от 40 до 50 C;

- вертикальная составляющая скорости движения воды в отстойнике.

При изменении u от 5 до 20 мм/с величина изменяется от 0 до 0,5 мм/с.

Расчет отстойников с учетом эффективности осветления проводится в соответствии со стандартными методиками.

Коллоидные вещества, гидратированные взвеси, мелкодисперсные вещества вследствие их малой плотности (соизмеримой с водой) осаждаются медленно. Даже ввод коагулянтов не обеспечивает заданной степени очистки промышленных стоков.

С целью более глубокой очистки воды от таких примесей и ее осветления используют флотацию.

Флотацию растворенным в воде воздухом обычно ведут совместно с коагуляцией и флокуляцией взвеси для удаления коллоидных малоконцентрированных (> 1%) примесей.

Пузырьки воздуха размером 10 – 100 мкм, выделяющиеся из воды, пересыщенной в ней растворенным воздухом, захватывают взвесь частиц. Воздух диспергируется турбиной – импеллером флотационной машины.

Иногда воздух вводят под избыточным давлением 0,03 – 0,2 МПа через сопла или фильтры. Флотация осуществляется крупными (> 1000 мкм) быстро всплывающими пузырьками (при расходе воздуха 0,3 – 5 м3/м3 воды).

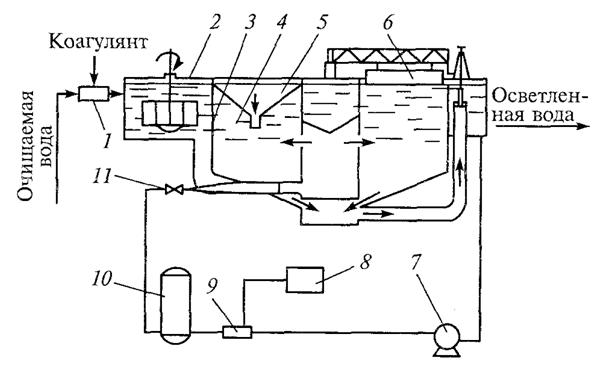

40.

1 — смеситель; 2 — камеры хлопьеобразования; 3 — труба;

4 — центральная камера; 5 — приемный бункер; 6 — скребок;

7 — насос; 8 — компрессор; 9 —смеситель; 10 — сатуратор;

11 — дросселирующее устройство.

Рис. 1. Схема установки для напорной флотационной очистки воды с рециркуляцией:

Установка с рециркуляцией (рис. 1) работает следующим образом.

Вода, смешанная с коагулянтом в смесителе 1, поступает в камеру хлопьеобразования 2 с лопастной мешалкой, где образуются крупные хлопья коагулянта, сорбирующие коллоидные взвеси. Из камеры 2 коагулированная вода со скоростью 0,2 — 0,5 м/с перетекает по трубе З в центральную камеру 4. В трубу 3 врезан трубопровод, по которому со скоростью 1 — 2 м/с вводится вода, пересыщенная воздухом. Часть воды, очищенная во флотаторе насосом 7, подается под давлением в смеситель 9, куда компрессором 8 вводится сжатый воздух, и затем в сатуратор 10. В сатураторе за 1 — 3 мин происходит насыщение воды воздухом и отделение не растворившегося воздуха. Насыщенная вода после снижения давления в дросселирующем устройстве 11 становится пересыщенной и поступает во флотатор. Тонкий слой пены (10 — 15 см) со взвесью собирается скребком 6 в приемный бункер 5.

2018-01-21

2018-01-21 4354

4354