Известно, что при всех преимуществах доменная плавка имеет два существенных недостатка: может работать только на окускованных шихтовых материалах и значительное потребление дорогого дефицитного кокса.

Поэтому во всем мире активно разрабатывают и внедряют различные процессы прямого получения железа из руд.

Внедоменные процессы получения жидкого металла непосредственно из железорудных материалов очень многообразны по типу агрегатов, используемых восстановителей и получаемых продуктов, поэтому можно с различных позиций их и классифицировать.

Целесообразно разделить все технологические схемы внедоменного получения жидкого металла на две группы: многоступенчатые процессы, которые предусматривают две и более стадий на пути переработки железорудных материалов в жидкий металл, и одностадийные — процессы, осуществляемые в одном агрегате.

Многоступенчатые процессы включают стадии нагрева и восстановления железорудных материалов, плавления и рафинирования получаемого металла. Все эти стадии могут осуществляться в агрегатах различного типа, работающих в одной технологической цепи. Например, для нагрева и частичного восстановления железорудных материалов могут быть применены шахтные или вращающиеся печи, реакторы кипящего слоя, циклонные камеры, конвейерные машины или другие агрегаты, а для окончательного восстановления, плавления и рафинирования металла — электропечи (сопротивления, индукционные, дуговые, плазменные), отражательные печи и другие.

Разделение во времени и пространстве стадий восстановления и плавления железорудных материалов, осуществляемых при различных температурах, является основным преимуществом многоступенчатых процессов, так как позволяет повысить стойкость огнеупорной футеровки агрегатов, избежать нежелательного явления — настылеобразования и слипания материалов.

Классификация процессов прямого получения железа из руд следующая: по применяемым агрегатам, типу восстановителя, по состоянию получаемого продукта и по назначению получаемого продукта.

Способы прямого восстановления железных руд можно разделить на три основные группы по температурному режиму, определяющему вид конечного продукта.

1 Процессы восстановления при низких температурах (не выше 11000 С) с получением твердого губчатого железа.

2 Восстановление в тестообразном шлаке во вращающихся печах при 1250-13500 С с получением сваренных зерен металла, образующих крицу.

3 Процессы восстановления при температурах выше 15000 С, конечным продуктом которых является жидкий металл.

Производства металлизированных материалов могут быть двух типов:

а) средневосстановленные (на 30–40%) рудные, концентратные и концентратно-топливные офлюсованные и неофлюсованные окатыши, брикеты и агломераты, предназначенные для использования в доменных печах;

б) высоковосстановленные (до 90–98%) окатыши, брикеты и другие аналогичные материалы, предназначенные для использования в установках прямого получения железа и сталеплавильных агрегатах; такие материалы могут использоваться и как заменитель лома при производстве стали;

в) продукция со степенью металлизации более 98% используется для производства железного порошка используемого в порошковой металлургии.

Введение металлизированных материалов в шихту доменных печей существенно улучшает показатели их работы: можно существенно снизить расход кокса и повысить производительность печи.

Металлизация проводится по двум направлениям.

1. Металлизации может быть как самостоятельной, когда восстанавливаются готовые окатыши и брикеты в отдельных агрегатах, так и совмещенным со спеканием агломерата или обжигом окатышей.

2. Совмещение спекания с металлизацией выгодно с точки зрения энергетических затрат, но технологически более сложно:

а) восстановление материалов газами СО и Н2, которые получают конверсией природного газа в смеси с воздухом, водяным паром или кислородом в специальных агрегатах – реформерах или конвертерах; по другому методу эти газы получают сжиганием твердого топлива с недостатком воздуха, т.е. при переработке этого топлива в газогенераторах;

б) производство концентратно - топливных окатышей и брикетов и последующее частичное восстановление их газами за счет выделяющегося при неполном сгорании топлива оксида углерода.

Мидрекс процесс

При совмещении спекания и металлизации в одном процессе восстановление осуществляют либо за счет твердого топлива, подаваемого в шихту, либо за счет этого топлива и просасываемых через слой восстановительных газов.

Осуществляются такие процессы в шахтных печах, реакторах кипящего слоя, вращающихся трубчатых печах, и при спекании и обжиге – на ленте агломерационной или обжиговой машины.

Сущность конверсии заключается во взаимодействии природного газа с водяным паром, оксидом углерода (IV) или кислородом при температуре 900 – 1450 °С по реакциям:

СН4 + Н2О → СО + 3Н2 – 206 567 кДж;

СН4 + СО2 → 2СО + 2Н2 – 247 629 кДж;

СН4 + 0,5O2 → СО + Н2 + 35 615 кДж.

Эти реакции протекают при наличии специальных катализаторов. Условием успешного их протекания является предварительная очистка природного газа от серы.

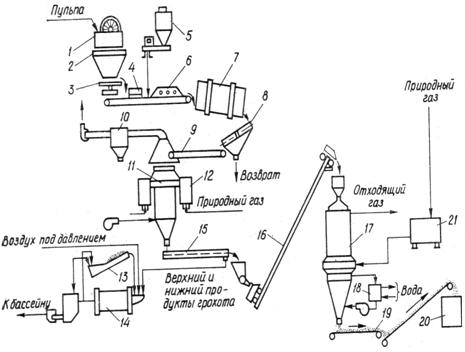

Более 70% промышленных мощностей по производству металлизированных материалов работают по процессу Мидрекс, впервые осуществленному в 1969 г. в США. Его принципиальная схема приведена на рисунке 8.1. Сырые окатыши получают из магнетитового концентрата с добавкой бентонита по обычной технологии в барабанном окомкователе 7. Затем они обжигаются в шахтной печи 11 (в последующих конструкциях установки эту печь заменили обычной обжиговой ленточной машиной).

1-дисковые фильтр; 2-промежуточный бункер; 3-тарельчатый питатель; 4-весы; 5-бункер с бентонитом; 6-смеситель; 7-барабанный окомкователь; 8-грохот для сырых окатышей; 9-ленточный питатель; 10-пылеуловитель; 11-печь для обжига окатышей; 12-камера горения; 13-спиральный классификатор; 14-шаровая мельница; 15-грохот для обожженных окатышей; 16-скиповый подъемник; 17-шахтная печь для металлизации; 18-газовый холодильник; 19-конвейер металлизированных окатышей; 20-бункер металлизированных окатышей; 21-установка для конверсии природного газа

Рисунок 10.1- Схема процесса Мидрекс

Охлажденные до 425 °С окатыши сортируют по крупности на грохоте 15. Отсортированные окатыши направляют на металлизацию в шахтную печь 17.

Окатыши восстанавливают конвертированным газом, полученным при конверсии природного газа оксидом углерода, отходящим из шахтной печи, в конвертерах 21. Перед подачей в конвертеры отходящий из шахтной печи газ очищают от пыли и влаги. Металлизированные продукты со степенью металлизации 95% и содержанием углерода 0,7–1,0% охлаждаются в нижней части печи циркулирующим инертным газом до температуры 50–65 °С, после чего выгружаются в бункер 21, где хранятся в инертной атмосфере до отправки потребителю. Циркулирующий газ охлаждается водой в холодильнике 18.

Одна установка Мидрекс производит в год около 400 тыс. т металлизированных на 90–95% окатышей, потребляя около 1500–1800 м3 восстановительных газов на тонну продукта. Этот расход можно уменьшить, используя одну часть колошникового газа как топливо, а другую, направляя на конверсию.

2018-01-21

2018-01-21 1464

1464