Испытанию на загиб на угол примерно 180о С использованием оправки, вид и основные размеры которой показаны на рис. 3.1, должны подвергаться по два образца сварного соединения от партии труб, причем один образец изгибают так, чтобы в растянутой зоне находился наружный шов, а второй образец так, чтобы в растянутой зоне находился внутренний шов.

Ra = 1/2 a

B = a + 2t + 3,2 мм

Rb = 1/2 b

Рис. 3.1. Устройство (оправка) для испытания сварных соединений труб на загиб:

D - наружный диаметр, мм; t - толщина стенки трубы, мм; е - коэффициент, принимаемый согласно табл. 3.1.

Форма и размеры образцов показаны на рис. 3.3. Основные размеры оправки (а, b, Ra, Rb) для любого сочетания диаметров и толщин стенок, а также класса прочности металла труб определяются по формулам, приведенным на рис. 3.1 (значения коэффициента “е”, используемого в указанных формулах, в зависимости от прочностных характеристик металла труб приведены в табл. 3.1).

Рис. 3.2. Образец для испытания сварных соединений труб на загиб

При испытании на загиб сварных соединений труб Производитель должен использовать оправку, основные размеры которой равны или меньше вычисленных по приведенным формулам. Для труб с толщиной стенки более 19,1 мм Производитель по своему усмотрению имеет право испытывать образцы с уменьшенной толщиной стенки, как показано на рис. 3.2. Испытание таких образцов производится с использованием оправки, предназначенной для испытания труб с толщиной стенки 19,1 мм.

Результаты испытания считаются положительными в следующих случаях:

а) образцы не разрушились полностью;

б) в образцах отсутствуют трещины или разрывы в металле шва длиной более 3,18 мм независимо от их глубины;

в) в образцах отсутствуют трещины или разрывы в основном металле, зоне термического влияния и по линии сплавления длиной более 3,18 мм и глубиной более 12,5% от толщины образца.

Наличие трещин по краям образца длиной мене 6,35 мм независимо от их глубины не должно служить основанием считать результаты испытания отрицательными по п.п. б и в.

Таблица 3.1

| sв, МПа | е | sв, МПа | е |

| 0,127 | 0,107 | ||

| 0,125 | 0,105 | ||

| 0,122 | 0,103 | ||

| 0,118 | 0,100 | ||

| 0,116 | 0,098 | ||

| 0,113 | 0,096 | ||

| 0,110 | 0,094 |

ПРИЛОЖЕНИЕ 4

Требования к рентгеновскому контролю

1. При рентгеновском контроле для определения качества швов могут применяться рентгенографический (с помощью пленок) или рентгентелевизионный (с проектированием изображения на экран) методы при условии обеспечения требуемой чувствительности.

2. Операторы, выполняющие контроль труб с применением рентгентелевизионного метода, должны пройти соответствующую подготовку, сдать необходимые экзамены и быть аттестованы Производителем труб.

Программы подготовки и аттестации операторов контроля должны включать:

· учебные инструкции по правилам рентгеновского контроля;

· практическую подготовку на рабочем месте для ознакомления операторов контроля с конкретным оборудованием, используемым при контроле, включая определение допустимости дефектов;

· изучение требований настоящих Правил и технических условий на выпускаемые изделия;

· объективное обследование оператора контроля не менее одного раза в год для определения его физических возможностей выполнять требуемые функции контроля.

3. Аттестованные операторы контроля, которые в течение года или более не осуществляли рентгентелевизионный контроль труб, должны пройти переаттестацию в соответствии с п. 2. При существенном изменении процедуры и методики контроля операторы контроля также подлежат переаттестации.

4. В качестве контрольного эталона необходимо использовать стандартные пенетрометры АРI, описанные в п. 5 настоящего приложения. По договоренности между Производителем и Заказчиком допускается применение других пенетрометров.

5. Форма и размеры стандартного пенетрометра АРI показаны на рис. 4.1. Пенетрометр должен изготавливаться из материала с такими же рентгеновскими характеристиками, что и материал контролируемой трубы.

Толщина пенетрометра должны быть не более 4% от толщины стенки контролируемой трубы. Могут применяться 2%-ные или 4%-ные пенетрометры, размеры которых приведены в табл. 4.1 и 4.2.

Рис. 4.1. Стандартный пенетрометр АРI

Примечание. При расшифровке дефектов в зоне термического влияния сварных соединений труб рентгеновский контроль следует проводить с чувствительностью 2%.

6. При рентгенографическом контроле с использованием пленки пенетрометр должен располагаться на каждой пленке. В случае рентггеногрфического контроля (с использованием ленки) сварного шва трубы по всей длине на каждую трубу устанавливается по одному пенетрометру. При этом трубу следует удерживать в неподвижном положении. Для обеспечения четкости изображения и требуемой чувствительности контроля должны быть четко различимы все три отверстия пенетрометра АРI.

7. Для определения четкости изображения дефектов на рабочих скоростях контроля при рентгентелевизионном методе необходимо использовать отрезок трубы с минимальной толщиной стенки (9,5 мм). В центре шва такой трубы должны быть просверлены сквозные отверстия диаметром 0,8 мм, как показано в примере 6 на рис. 4.2. По меньшей мере необходимо выполнить четыре серии таких отверстий на расстоянии 300 мм друг от друга. По усмотрению Производителя вместо описанного отрезка трубы для этих же целей может быть использован пенетрометр, указанный в п. 4 настоящего приложения. Скорость контроля должна быть выбрана такой, чтобы обеспечить четкое визуальное определение оператором отверстий в отрезке трубы или пенетрометре.

8. Рентгеновский контроль должен обеспечивать выявление дефектов, указанных в п.п. 9 и 10 настоящего приложения.

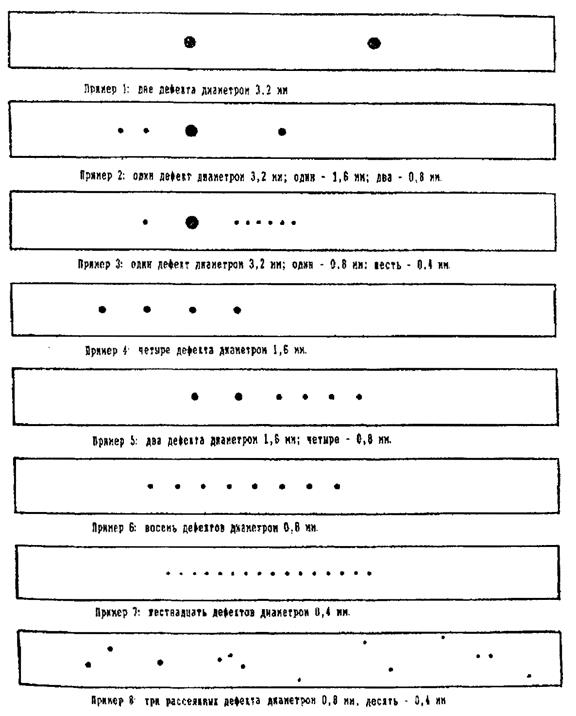

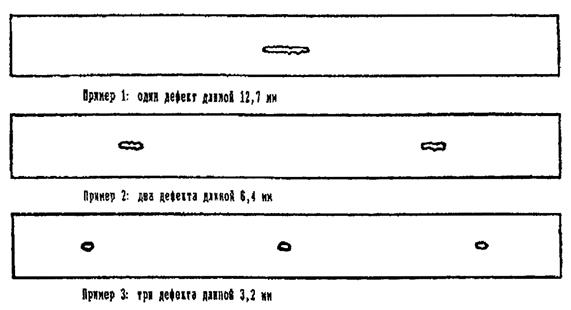

9. Максимально допустимые размеры и распределение дефектов типа шлаковых включений и пор приведены в табл. 4.3 и 4.4 и на рис. 4.2 и 4.3.

Рис. 4.2. Примеры максимально допустимого распределения в швах дефектов типа круглых шлаковых включений и газовых пор

Рис. 4.3. Примеры максимально допустимого распределения в швах дефектов типа удлиненных шлаковых включений

Важными факторами, которые необходимо учитывать при определении допустимости дефектов, являются размер дефектов, их размещение относительно друг от друга, а также сумма диаметров дефектов на заданной длине шва. В общем случае это расстояние принимается равным 152,4 мм.

10. Недопустимыми дефектами при рентгеновском контроле являются трещины, непровары или несплавления, а также дефекты типа шлаковых включений и пор, размеры или распределение которых превышают указанные в табл. 4.3 и 4.4. и на рис. 4.2 и 4.3.

Таблица 4.1.

Размеры стандартного 4%-ного пенетрометра АРI

| Толщина стенки трубы, мм | Толщина пенетрометра, | Шифр эталонного | |

| от (включ.) | до | макс., мм | образца |

| 4,8 | 6,4 | 0,25 | |

| 6,4 | 7,9 | 0,32 | |

| 7,9 | 9,5 | 0,38 | |

| 9,5 | 11,1 | 0,45 | |

| 11,1 | 12,7 | 0,51 | |

| 12,7 | 15,9 | 0,64 | |

| 15,9 | 19,1 | 0,76 | |

| 19,1 | 25,4 | 1,02 | |

| 215,4 | 31,8 | 1,27 | |

| 31,8 | 38,1 | 1,52 |

Таблица 4.2

Размеры стандартного 2%-ного пенетрометра АРI

| Толщина стенки трубы, мм | Толщина пенетрометра, | Шифр эталонного | |

| от (включ.) | до | макс., мм | образца |

| 5,1 | 6,4 | 0,13 | |

| 6,4 | 7,9 | 0,15 | |

| 7,9 | 9,5 | 09,19 | |

| 9,5 | 11,1 | 0,25 | |

| 11,1 | 12,7 | 0,32 | |

| 12,76 | 15,9 | 0,38 | |

| 15,9 | 1ё9,1 | 0,45 | |

| 19,1 | 25,4 | 0,51 | |

| 25,4 | 31,8 | 0,64 | |

| 31,8 | 38,1 | 0,76 |

Таблица 4.3

2017-10-31

2017-10-31 802

802