Универсальные делительные головки

Ранее нашей промышленностью выпускались универсальные делительные головки УДГ-Н-135 и УДГ-Н-160 с высотой центров Н = = 135 мм и Н = 160 мм. По ГОСТ 8615—69 за основной размер делительных головок принят наибольший диаметр обрабатываемой заготовки D.

Каждому размеру станка (по ширине стола) должен соответствовать определенный типо-размер делительной головки. Так, к консольнофрезерным станкам № 2 (с шириной стола 320 мм) рекомендуется делительная головка с наибольшим диаметром обрабатываемой за-’ готовки D = 250 мм, а к фрезерным станкам № 3 (с шириной стола 400 мм) — делительная головка УГД-Д-320 и т. д.

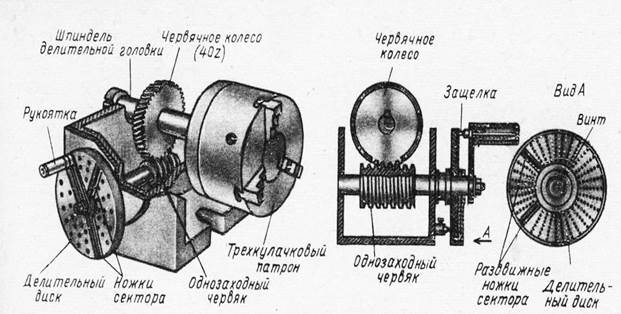

На рис. 1 показана универсальная делительная головка. На чугунном основании со стяжными дугами установлен корпус. Ослабив гайки, можно поворачивать корпус на угол, определяемый по шкале и нониусу. На опорной плоскости основания делительной головки имеются два параллельных шпинделю сухаря, предназначенных для установки головки в пазы стола фрезерного станка. В корпусе расположен шпиндель со сквозным отверстием. Его концы расточены на конус Морзе. На одном из них устанавливается центр, на другом — оправка дифференциального деления. На переднем конце шпинделя имеются резьба и центрирующий поясок, необходимые для крепления трехкулачкового самоцентрирующего или поводкового патрона. На буртике шпинделя установлен лимб непосредственного деления с отверстиями. В средней части шпинделя расположено червячное колесо с круговой выточкой на торце, в которую входит конец зажима. Оно получает вращение от червяка, расположенного в эксцентричной втулке. Поворотом втулки рукояткой червяк можно ввести в зацепление или вывести из него. Делительный диск сидит на валу, смонтированном в подшипниках скольжения, установленных в крышке.

Крышка фиксируется на корпусе центрирующей расточкой и крепится неподвижно к основанию. К делительному диску пружиной прижат раздвижной сектор, состоящий из линеек и зажимного винта, с помощью которого линейки устанавливают под требуемым углом. Пружинная шайба предотвращает самопроизвольный поворот сектора.

Вал механического привода от станка смонтирован в подшипниках скольжения и расположен во втулке, закрепленной на крышке. На конце вала размещено коническое зубчатое колесо, находящееся в постоянном зацеплении с коническим зубчатым колесом, сидящим на валу делительного диска. Делительный диск фиксируется в требуемом положении стопором. Центр задней бабки можно перемещать в горизонтальном и вертикальном направлениях. В основании расположен корпус, который штифтом связан с рейкой. Вращением головки зубчатого вала можно перемещать корпус вверх и поворачивать относительно оси штифта. В требуемом положении задняя бабка крепится на столе станка болтами и гайками. Пиноль перемещается с полуцентром при вращении маховичка, укрепленного на винте.

Рис. 1. Пространственная кинематическая схема делительной головки простого деления

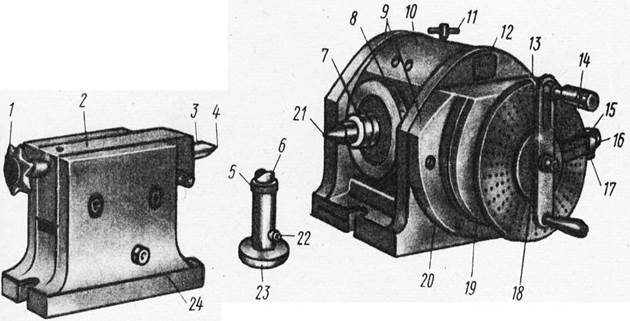

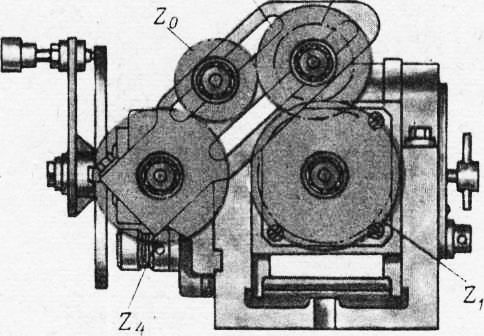

Рис. 2. Универсальная делительная головка

На опорной плоскости основания имеются два направляющих сухаря, выверенных относительно оси пиноли, которые обеспечивают совпадение центров делительной головки и задней бабки при установке их на столе станка. Люнет служит дополнительной опорой при обработке нежестких заготовок. В корпусе люнета расположен винт, перемещающийся с помощью гайки и имеющий призматическую головку, которая крепится стопорным винтом. Полууниверсальная делительная головка по устройству аналогична универсальной делительной головке.

Непосредственное деление. При непосредственном делении червяк головки должен быть выведен из зацепления с червячным колесом. Поворот обрабатываемой заготовки осуществляется вращением шпинделя. Отсчет угла поворота производится по градуированному на 360° диску с ценой деления 1°. Нониус позволяет производить отсчет угла поворота шпинделя с точностью до 5’.

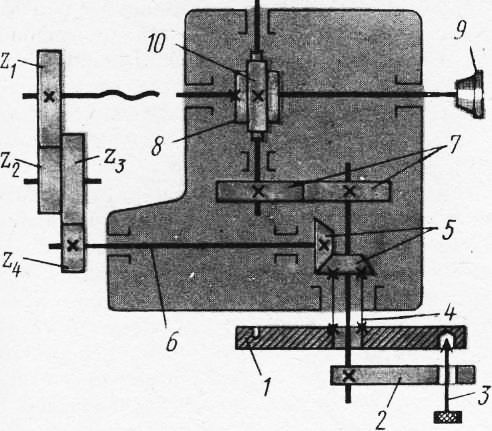

При каждом повороте шпинделя головки к отсчету, соответствующему положению шпинделя до поворота, следует прибавлять величину а, найденную по этой формуле. У некоторых головок делительный диск (лобовой) для непосредственного деления не градуированный, а имеет три делительных круга с 24, 30 и 36 отверстиями. Три ряда отверстий в делительном диске позволяют производить непосредственное деление на 2, 3, 4, 5, 6, 8, 10, 12, 15, 18, 24, 30 и 36 частей. Число промежутков между отвер стиями выбранного делительного круга на любовом делительном диске, пропускаемых при повороте шпинделя головки, определяется по формуле где а — число отверстий выбранного круга № лобовом диске, z — заданное число делений Простое деление. На рис. 3 показана кине матическая схема универсальных делительньп головок Д-250 и Д-320 простого деления. В эток случае червяк должен быть введен в зацепление с червячным колесом. Поворот шпинделя (деление) производится вращением рукоятки с фиксатором относительно неподвижно закрепленного бокового делительного диска. имеющего концентрические окружности с отверстиями.

Рис. 3. Кинематическая схема головок УДГ-Д-250 и УДГ-Д-320 простого деления

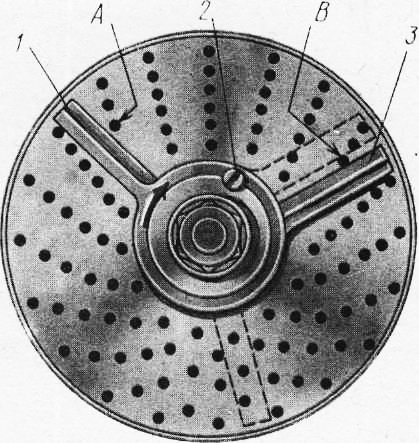

Рис. 4. Сектор для простого и дифференциального делений делительных головок УДГ-Д-250 и УДГД-320

Для удобства отсчета промежутков между отверстиями (или отсчета отверстий) делительного круга служит раздвижной сектор, который состоит из двух ножек. Эти ножки могут вращаться одна относительно другой. Их устанавливают так, чтобы между ними было число промежутков та. Для установки сектора в рабочее положение надо ввести стержень фиксатора в одно из отверстий выбранного делительного круга, например, в отверстие А. Освободив винт, крепящий ножки сектора, подводят ножку к стержню фиксатора. Отсчитав число промежутков круга, ножку фиксатора подводят к последнему отверстию и закрепляют сектор винтом. Следует помнить, что если отсчет производить по числу отверстий круга, начиная с того, в которое входит штифт фиксатора, то число отверстий должно быть на единицу больше числа промежутков между отверстиями та. На рис. 4 отсчитано пять промежутков круга, ограниченных шестью отверстиями. После фрезерования поверхности заготовки при данном положении фиксатора следует повернуть рукоятку головки по часовой стрелке, ввести стержень фиксатора в отверстие В и повернуть сектор в том же направлении до соприкосновения с ножкой. Сектор в новом положении показан на рис. 4 пунктиром. Рукоятку надо вращать всегда по часовой стрелке, чтобы избежать влияния мертвых ходов в передаче от валика рукоятки к шпинделю головки. Когда фиксатор рукоятки окажется напротив последнего пропускаемого промежутка между отверстиями круга, рукоятку фиксатора необходимо отпустить и осторожно, постукивая по ней рукой, довести до требуемого положения. В этот момент фиксатор под действием пружины войдет в отверстие круга.

Если рукоятка была случайно повернута дальше, чем требуется, то необходимо ее повернуть против часовой стрелки несколько дальше пропущенного отверстия, после чего осторожным постукиванием вновь повернуть по часовой стрелке до требуемого положения.

Рис. 5. Кинематическая схема делительной головки УДГ-Д-250 и УДГ-Д-320 при настройке для дифференциального деления

Дифференциальное деление. Дифференциальное деление применяется тогда, когда ограниченное количество концентрических кругов с различным числом отверстий в них не дает возможности получить необходимый поворот фрезерной заготовки способом простого деления. Так, например, нельзя методом простого деления разделить окружность на 61, 79, 83. 97, 127 частей, т. е. на количество частей, выраженное числом, не имеющих множителей, равных или кратных количеству отверстий в делительном диске.

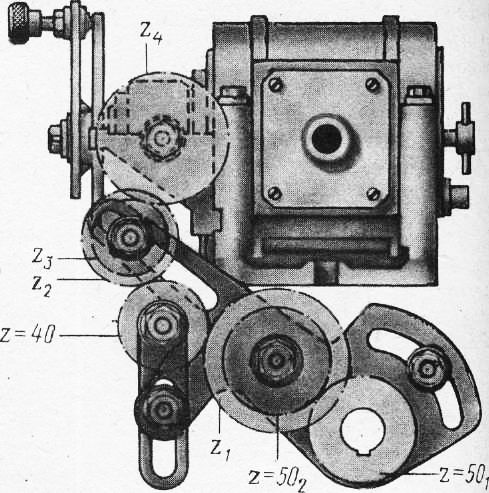

На рис. 5 показана кинематическая схема универсальных делительных головок для дифференциального деления. Отличие дифференциального способа деления от всех других заключается в том, что отсчет поворота рукоятки производится не по неподвижному, а по вращающемуся делительному диску.

Поскольку вращение шпинделя происходит в 40 раз медленнее вращения рукоятки, то и делительный диск будет вращаться медленно. Передаточное отношение конических зубчатых колес и цилиндрических зубчатых колес равно единице. При дифференциальном делении выключают фиксатор и стопор, удерживающий делительный диск в неподвижном состоянии.

Рис. 6. Гитара для установки сменных зубчатых колес при дифференциальном делении

Рис. 7. Кинематическая схема настройки делительной головки УДГ-Д-250 и УДГ-Д-320 при настройкЬ для фрезерования винтовых канавок

Рис. 8. Гитара для установки сменных зубчатых колес при фрезеровании

делительного круга, числа пропускаемых промежутков, числа зубьев сменных зубчатых колес и схемы установки зубчатых колес.

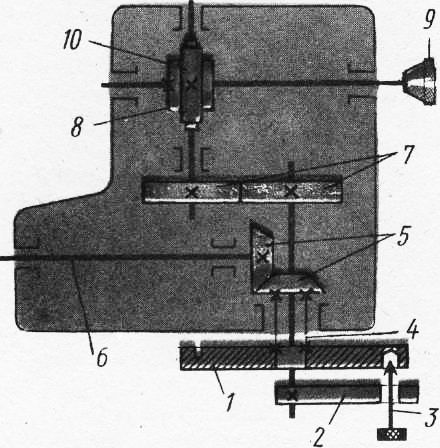

Наладка делительных головок для фрезерования винтовых канавок. На рис. 7 показана кинематическая схема настройки универсальных делительных головок для фрезерования винтовых поверхностей. Для образования винтовой канавки заготовку необходимо непрерывно вращать и одновременно перемещать вдоль оси на величину шага винтовой канавки за один ее оборот. Для этого ходовой винт продольной подачи стола соединяют с помощью гитары сменных зубчатых колес z,, z2, z3 и Zt со шпинделем 9 делительной головки. Вращение ходового винта вызывает вращение шпинделя делительной головки с заготовкой и одновременно их перемещение совместно со столом. Чтобы определить передаточное отношение сменных зубчатых колес, необходимо знать шаг нарезаемой винтовой канавки и характеристику станка. Характеристикой универсаль-но-фрезерного станка А называется шаг винтовой канавки, которая будет профрезерована на данном станке при передаточном отношении сменных зубчатых колес, соединяющих винт станка и валик привода делительной головки, равном единице. Допустим, что передаточное отношение сменных зубчатых колес, показанных на рис. 7, равно единице. Передаточное отношение всех постоянных колес делительных головок, связывающих винт продольной подачи стола с валиком червяка, равно единице. Ясно, что когда винт продольной подачи стола делает один оборот, стол перемещается на величину шага винта, т. е. червяк головки сделает один оборот, а шпиндель головки повернется на оборота. Следовательно, шпиндель головки сделает полный оборот, когда винт подачи стола сделает 40 оборотов, а стол станка переместится на величину, равную произведению частоты вращения винта 40 на его шаг 6 мм, т. е. на 40 х 6 мм = 240 мм. Таким образом, за один оборот шпинделя делительной головки и, следовательно, обрабатываемой заготовки при принятом допущении (и = 1) на ней будет образована винтовая канавка с шагом 240 мм. Число 240 и есть характеристика станка.

Теперь легко получить формулу для определения передаточного отношения сменных зубчатых колес гитары. Если на станке с характеристикой 240 требуется профрезеровать винтовую канавку с шагом 120 мм, то за время, когда стол с обрабатываемой заготовкой переместится на 240 мм, заготовка должна сделать два оборота. Для этого необходимо, чтобы передаточное отношенйе сменных зубчатых колес было равно двум. При шаге винтовой канавки, равном 60 мм, это отношение должно быть равно 4 и т. д.

2017-11-01

2017-11-01 1501

1501