Для повышения качества зубчатых колес применяются отделочные способы обработки рабочих (боковых) поверхностей зубьев. К ним относятся шевингование, обкатка, шлифование, притирка, зубохонингование.

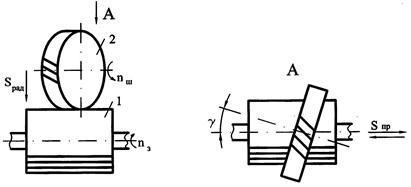

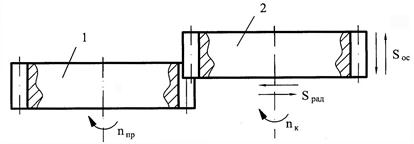

В процессе шевингования воспроизводится зацепление винтовой передачи с теоретически точечным контактом, которая возникает при вращении на скрещивающихся осях обрабатываемого колеса 1 и инструмента - шевера 2 (рис.8.9).

Рис.8.9. Схема шевингования зубчатого колеса

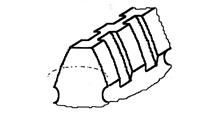

Шевер представляет собой косозубое (винтовое) зубчатое колесо, зубья которого имеют продольные по высоте зуба канавки (рис.8.10), образующие режущие кромки инструмента.

Рис.8.10. Форма режущих кромок шевера

При совместном вращении шевера и колеса возникает скольжение профилей, направленное вдоль зубьев. Это перемещение профилей образует движение резания, при котором режущие кромки канавок срезают с поверхностей зубьев колеса тонкие стружки. Образуется профиль зубьев колеса, сопряженный с профилем зубьев инструмента. Угол скрещивания γ находится обычно в пределах 10°...20°. Для обработки зубьев по всей длине колесо имеет продольную (по оси колеса) подачу (Sпрод), а для снятия всего припуска - радиальную подачу (Sрад), которая прекращается при достижении заданной толщины зуба.

Шевингованием обрабатывают незакаленные колеса твердостью до НRСэ30.

Шевингование обладает высокой производительностью. Повышение точности после шевингования зависит от точности предварительного зубонарезания.

Наибольший эффект шевингование дает в крупносерийном и массовом производствах, где параметры шевера и режима обработки подбираются более тщательно опытным путем. Применяется шевингование и в серийном производстве.

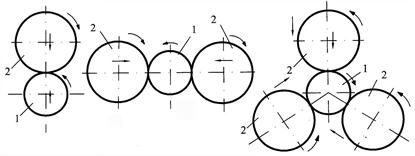

Обкатка - процесс совместного вращения обрабатываемого зубчатого колеса 1 и одного или нескольких закаленных до большой твердости высокоточных колес 2 (рис.8.11) при воздействии радиальной или окружной нагрузки от 50 до 100 Н/см2.

а б в

Рис.8.11. Схема процесса обкатки зубчатого колеса:

а - с одним накатником; б - с двумя накатниками; в - с тремя накатниками

Инструмент называется накатником. В отличие от зубошевингования при обкатке (накатке) окончательная обработка боковых поверхностей зубьев зубчатого колеса осуществляется без снятия стружки посредством тонкого пластического деформирования металла в холодном состоянии.

Величина припуска под накатывание принимается примерно в два раза меньше, чем под шевингование.

Обкатку применяют для колес с твердостью НRСэ20...28. Предельная твердость НRСэ35. При этом достигается снижение шероховатости и образование наклепанного слоя на рабочих поверхностях зубьев. Это повышает прочность колес и износостойкость зубьев.

Точность после обкатки улучшается ещё меньше, чем при шевинговании, и зависит от точности предшествующей зубообработки.

Производительность процесса очень высокая, так как обкатка ведется ограниченное время. Увеличение продолжительности обкатки вызывает искажение профиля.

Обкатка используется наиболее эффективно вместо шевингования в крупносерийном и массовом производствах.

Способы зубошлифования можно разделить на следующие:

работающие методом копирования;

работающие методом обката.

По кинематике шлифование копированием аналогично зубонарезанию модульными дисковыми фрезами. Точность профиля определяется точностью заправки шлифовального круга. Производительность (по сравнению с другими способами шлифования) относительно высокая. Из-за сложности наладки способ встречается только в крупносерийном производстве для обработки колес с прямыми зубьями.

Точным и наиболее производительным является способ шлифования абразивными червячными кругами. Шлифование по кинематике аналогично зубофрезерованию червячными фрезами. Оно осуществляется непрерывно (без периодического деления на зуб). Обрабатываются колеса небольших модулей, примерно 2 мм и менее. Наладка для работы по этому способу довольно сложна, так как требует сложной заправки винтовой поверхности абразивного червяка.

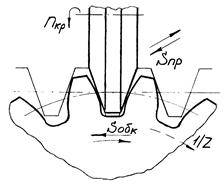

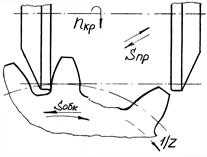

Наибольшее распространение получила обработка дисковым кругом с коническими боковыми сторонами, который представляет собой зуб воображаемой рейки (рис.8.12).

Рис.8.12 Схема зубошлифования дисковым кругом

При шлифовании воспроизводится зацепление колеса с рейкой. Движение обката (перемещение и согласованный с ним поворот - Sобк) совершает заготовка. Для обработки зуба по всей длине круг имеет продольную (вдоль зуба колеса) подачу Sпр. Способ обеспечивает высокую точность, наиболее универсален и широко применяется в мелкосерийном производстве.

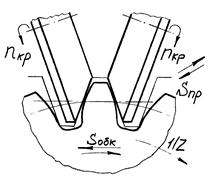

Также по методу обката осуществляется шлифование чашечными и тарельчатыми кругами с периодическим делением на 1/z (рис.8.13).

|  |

| а | б |

Рис.8.13. Схемы зубошлифования тарельчатыми (а)

и плоскими (б) кругами

Этот способ весьма точен, достаточно универсален в наладке, но производительность его сравнительно не высока.

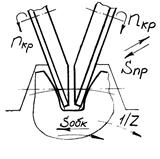

Повышение производительности шлифования методом обкатки достигается при работе двумя тарельчатыми кругами с нулевыми профильными углами (рис.8.14).

При этом качество поверхностного слоя сохраняется таким же, как и в предшествующем случае.

Рис.8.14. Схемы зубошлифования двумя кругами с α=0

В целом, зубошлифование по любой схеме - это единственный способ надежного исправления погрешностей термообработки, а также всех погрешностей предварительной обработки. Зубошлифование обладает высокой исправляющей способностью. Применяется для обработки точных закаленных колес. Оно весьма малопроизводительно и дорого. В условиях крупносерийного и массового производств применяется, как правило, редко.

Притирка - это процесс преднамеренного износа зубьев заготовки в зацеплении его с притиром, представляющим зубчатое колесо, при использовании абразивного материала. Притирка производится либо на параллельных осях, либо на перекрещивающихся осях при быстром вращении притира 1 с окружной скоростью 1...3 м/с и при медленном осевом перемещении заготовки 2 с подачей Sос (рис.8.15).

Рис.8.15. Схема притирки зубьев цилиндрических колес

В качестве притира используется точное зубчатое колесо из более мягкого материала, чем заготовка, как правило, чугуна марки СЧ21-40 или СЧ15-32, необходимого, чтобы зерна абразива закреплялись в притире. Число зубьев притира не должно иметь общих множителей с числом зубьев заготовки.

Абразивный материал располагается в зазоре между зубьями колеса и притира. Густая абразивная паста периодически наносится тонким слоем на заготовку вручную щеткой. Жидкая смесь подается в зону обработки струей с помощью насоса.

Притирка применяется для точных закаленных колес ответственных передач.

Притиркой достигается повышение плавности передачи за счет снижения погрешностей профиля зуба и его направления и улучшения чистоты поверхности. Как следствие, улучшается контакт в передаче и снижается шум.

Время притирки обычно не превышает 5 - 6 мин. Увеличение времени приводит к местным выработкам профиля и к снижению качества колес.

Процесс зубохонингования заключается в свободном совместном обкате заготовки и инструмента - хона, выполненного в виде зубчатого колеса из пластической массы в смеси с абразивным порошком. Обкатка сопровождается относительными осевыми перемещениями хона и заготовки при небольшом окружном или радиальном давлении. Для интенсификации процесса оси колеса и хона устанавливают под некоторым углом скрещивания (10...20°), вызывающим боковое скольжение (как при шевинговании).

Припуск при зубохонинговании не превышает 0,05 мм на сторону. Хоны представляют собой довольно неточное зубчатое колесо. Его погрешности, в связи с упругостью и быстрым износом зубьев хона, незначительно влияют на точность обрабатываемого колеса.

Зубохонингование применяется для отделки закаленных зубчатых колес.

С помощью зубохонингования достигается:

- устранение заусенцев и повреждений поверхности зубьев, возникших при термообработке и транспортировке;

- уменьшение шероховатости боковых поверхностей зубьев;

- как следствие, понижение уровня шума передачи.

Точность зубьев увеличивается незначительно.

Процесс весьма производителен. Время обработки составляет в среднем 20...60с на колесо, что значительно производительнее притирки.

Наиболее эффективно применятся в крупносерийном и массовом производствах для колес 5-й...10-й степеней точности.

2014-02-09

2014-02-09 6058

6058