РЕЗЕРВУАРОВ

Распространенные виды повреждения оснований резервуаров— неравномерная по площади и периметру днища осадка, значительная равномерная осадка, местная просадка под днищем резервуара, периферийная просадка под стенкой резервуара и др.

При ремонте основания резервуаров подбивают края песчаной подушки, заполняют пустоты под днищем в местах образования хлопунов и исправляют просевшие участки. Для ремонта основания применяют гидроизолирующий состав (черный грунт), который состоит из смеси вяжущего вещества и песка крупностью 0,1-—2 мм. Содержание в песке глинистых и песчаных частиц крупностью менее 0,1 мм не должно превышать 30—40%. В качестве вяжущего вещества используют жидкие битумы марок А-6 и Б-6 или малосернистый мазут. Содержание кислот и свободной серы в вяжущем веществе недопустимо. Объемная доля вяжущего вещества в готовом изолирующем слое не должна превышать 8—10 %.

При ремонте основания резервуар поднимают. Для устранения неравномерной осадки (крена), превышающей допустимые значения (для резервуаров вместимостью 2000 м3 и более— 60 мм для двух соседних точек и 100 мм для любых двух точек), на участке осадки к корпусу резервуара прерывистым швом приваривают ребра жесткости из двутавра. Под ребра жесткости подводят домкраты. Резервуар поднимают на высоту, превышающую осадку на 15—20 см. До проектной отметки подбивают гидроизолирующий материал. Опустив резервуар, нивелируют окрайку днища и составляют нивелировочную карту. В местах образования под днищем резервуара пустот или вы-пучин (рис. 93), размеры которых превышают допустимые, необходимо вырезать отверстия диаметром 25—30 см, затем засыпать пустоту или выпучину изолирующей смесью и уплотнить ее. На вырезанное отверстие следует наложить накладку из листа толщиной 5 мм с нахлестом 40—50 мм и приварить ее.

При неравномерной по периметру основания осадке фундаментного железобетонного кольца и образовании зазора между кольцом и окраинами днища размером до 100 мм на значительном протяжении периметра (отклонение стенки резервуара находится в допустимых пределах) ограничиваются устранением зазора путем заполнения его бетонным раствором марки не ниже 100 с последующим качественным уплотнением бетона. Если отклонение стенки от вертикали превышает допустимое, то сначала устраняют крен резервуара путем подъема корпуса, затем заполняют зазор между кольцом основания и днища бетонным раствором с последующим его уплотнением. 262

В тех случаях, когда резервуар, построенный на слабых грунтах, имеет значительную равномерную осадку, превышающую допустимые значения, вокруг него устраивают монолитное бетонное или бутобетонное кольцо, внутренний диаметр которого больше диаметра днища резервуара на 1 м. Приемо-раз-даточные трубопроводы оборудуют гибкими вставками или компенсирующими устройствами для устранения перенапряжения мест их врезки в корпус или продолжающейся осадке.

Местные просадки основания под полотнищем днища резервуара глубиной не более 150 мм на площади, превышающей 2 м2, устраняют следующим образом. В днище на участке, где имеются пустоты, вырезают одно или несколько отверстий диаметром 200—250 мм и подбивают его сухим чистым крупнозернистым песком или гидроизолирующим материалом (9 частей песчаного грунта и 1 часть жидкого битума). Подбивку тщательно уплотняют пневмотрамбовкой. Затем отверстие закрывают круглой накладкой, диаметр которой превышает диаметр отверстия на 100 мм, и приваривают ее по всему контуру плотным швом.

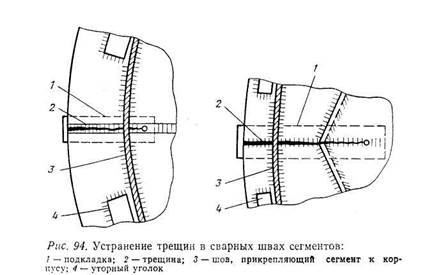

Днища резервуаров подвержены коррозионному и механическому разрушению. Трещины наиболее часто встречаются в сварных швах и основном металле сегментов и окраек днища. Они вызваны концентрацией напряжений в нижнем узле резервуаров. При устранении таких трещин срезают уторный уголок длиной 250 мм (в каждую сторону от трещины) и выявляют ее границу путем травления дефектного шва 10%-ным раствором азотной кислоты. Концы трещины засверливают сверлом диаметром 6—8 мм. После этого ее разделывают под сварку. Под шов устанавливают подкладку шириной 150—200 мм, толщиной 5—6 мм и длиной, которая несколько превышает длину трещины. После того как трещина заварена, приваривают корпус в месте вырезки уторного уголка и торцы последнего к сегменту (рис. 94).

Аналогично устраняют трещины, захватывающие не только сварной шов, но и основной металл, а также мелкие трещины в основном металле окраек длиной до 100 мм.

Для устранения трещин длиной 200—300 мм в сегменте или окрайке срезают уторный уголок на длину 1500 мм и участок

|

|

|

■сегмента (окрайки) шириной 500 мм с трещиной посередине. На это место встык подгоняют вставку (зазор 3—4 мм), устанавливают подкладки и приваривают вставку к сегментам и окрайкам днища, а также корпус в месте выреза уторного уголка к сегменту с двух сторон (рис. 95).

Трещины в швах и основном металле полотнища днища наблюдаются редко. Чаще они появляются в местах пересечения швов. Причина их образования — отклонение от нормальной технологии сварки днищ резервуаров при их строительстве.

| :264 |

Один из наиболее часто встречающихся дефектов днища —

хлопуны, служащие причиной образования трещин. Хлопуньг высотой более 150 мм и площадью 2 м2 устраняют следующим образом (рис. 96). Вырезают отверстие, пустоту заполняют гидроизолирующим материалом или чистым крупнозернистым песком. На отверстие устанавливают и приваривают накладку из листа той же толщины, что и днище. Размеры накладки выбирают так, чтобы обеспечивался нахлест 50 мм. Хлопуны высотой более 150 мм и площадью более 2 м2 устраняют таким путем: выявляют границы деформированного участка и намечают линию разреза, по концам которой вырезают отверстия диаметром до 100 мм (рис. 97). По намеченной линии разрезают полотнище днища и вырезают лишний металл. Концы полотнища днища в месте разреза поджимают к основанию так,, чтобы высота хлопуна не превышала 100 мм. Затем по месту разреза подгоняют полосовую накладку толщиной, которая равна толщине листа днища, нахлест должен составлять 40—• 50 мм. Выпуклости высотой более 200 мм удаляют. Для этого все сварные швы на участке выпуклости распускают газорезкой. Сильно деформированные листы удаляют,на их место подгоняют новые внахлестку.

Если днище требуется заменить полностью, то резервуар поднимают на высоту 150—200 мм, затем днище вырезают. На отремонтированном основании собирают, сваривают и испытывают новое днище. После этого на него опускают резервуар, днище соединяют с корпусом.

В корпусах резервуаров трещины встречаются в сварных швах и основном металле. Часто трещины наблюдаются в местах пересечения швов, вдоль и поперек них. Продольные трещины в сварных швах, а также поперечные трещины, не рас-

пространившиеся на основной металл, устраняют путем засвер-ливания их концов, разделки дефектного места под сварку и двухсторонней заварки дефектных мест. При устранении продольных трещин длиной более 150 мм, начинающихся с любого горизонтального шва, а также поперечных трещин, выходящих на основной металл, вырезают дефектный участок (с трещиной посередине) шириной 1000 мм на всю высоту листа, разделывают кромки листов пояса резервуара и подогнанной вставки (рис. 98). После этого распускают горизонтальные швы в обе стороны от вставки на 500 мм, вставку подгоняют встык или внахлестку и приваривают.

пространившиеся на основной металл, устраняют путем засвер-ливания их концов, разделки дефектного места под сварку и двухсторонней заварки дефектных мест. При устранении продольных трещин длиной более 150 мм, начинающихся с любого горизонтального шва, а также поперечных трещин, выходящих на основной металл, вырезают дефектный участок (с трещиной посередине) шириной 1000 мм на всю высоту листа, разделывают кромки листов пояса резервуара и подогнанной вставки (рис. 98). После этого распускают горизонтальные швы в обе стороны от вставки на 500 мм, вставку подгоняют встык или внахлестку и приваривают.

Порядок проведения сварочных работ при удалении листов с трещиной показан на рис. 99. Аналогично устраняют трещины в основном листе корпуса. При удалении пересекающихся трещин в сварных швах (рис. 100) вырезают отверстие / диаметром 500 мм с центром в точке пересечения сварных швов и устанавливают изнутри заплату 2 диаметром 1000 мм. Толщина заплаты должна быть равна толщине листов этого пояса. Сначала сварку проводят снаружи, затем внутри резервуара обратно-ступенчатым методом.

Довольно часто встречаются трещины по основному металлу первого пояса, начинающиеся от места приварки резервуарного оборудования (рис. 101). В таких случаях лист удаляют полностью; иногда вырезают участок шириной не менее 2000 мм на всю высоту пояса. На дефектное место монтируют новый лист. При наличии расслоений, раковин и крупных вмятин удаляют весь лист с помощью газцрезки. Способ сборки и под-

| 500 |

| 500 |

|

1ООО

Рис. 99. Схема ремонта при удале- Рис. 100. Схема ремонта трещин нии листов с трещиной в основном в пересекающихся швах металле (обозначения см. на рис. 96)

гонки новых листов на ремонтируемое место зависит от их толщины: менее 5 мм — листы собирают внахлестку (30—40 мм), 6 мм и более — встык.

гонки новых листов на ремонтируемое место зависит от их толщины: менее 5 мм — листы собирают внахлестку (30—40 мм), 6 мм и более — встык.

| Схема ремонта трещин, образовавшихся в месте установки резервуарного оборудования: /. 3 — лист соответственно второго и первого поясов; 2 — трещина; 4 — днище; 5 —■ усиливающий воротник |

При сборке листов встык зазор между стыкуемыми элементами должен быть не менее 2 мм и не более 4 мм. При еазорах, превышающих 4 мм, сварку ведут на подкладке, толщина которой равна толщине листа. Свариваемые листы должны иметь скос кромок под углом 30—35°. При сварке необходимо следить за тем, чтобы расстояние между сварными швами в днище и кровле было не менее 200 мм, а в корпусе резервуара не менее 250 мм.

Сварочные работы при ремонте резервуара следует вести при положительной температуре окружающей среды. Ручную сварку выполняют обратно-ступенчатым способом с двух сторон. Длина ступени не должна превышать 200—250 мм. Число швов зависит от толщины листов: при толщине 4—5, 6—7, 8—9,- 10—12 мм число сдоев составляет соответственно 2, 2, 3 и 3—4. При сварке внахлестку размер ступени возрастает до 300—500 мм.

При капитальном ремонте резервуаров проверяют отклонение формы корпуса от цилиндрической с помощью отвеса. Эти отклонения могут быть в виде выпуклостей и вмятин. Обычно они появляются при строительстве и в процессе эксплуатации резервуара в средних и верхних поясах, которые имеют меньшую жесткость; если стрела прогиба или выпуклостей превышает допустимую величину, то их исправляют. Допустимые отклонения поверхности (стрела прогиба) от вертикальной образующей цилиндра, соединяющей нижний и верхний края дефектного места, зависят от размеров дефекта, но они не должны превышать 15, 30 и 45 мм на расстоянии по вертикали соответственно 1500, 3000 и 4000 мм.

Если в корпусе имеются горизонтальные гофры, размеры которых превышают допустимые, то их устраняют или исправляют. Для этого в центре вмятины приваривают прерывистым швом круглую накладку из листовой стали толщиной 5—б мм и диаметром 120—150 мм. К накладке приваривают серьгу. Правку осуществляют с помощью трактора (ручной лебедки), трос от которого прикрепляют к серьге.

После правки дефектное место тщательно осматривают. Если не будет обнаружено трещин, то изнутри резервуара на дефектное место прерывистым швом приваривают элемент жесткости—

завальцованный по радиусу окружности уголок длиной, превышающей размеры вмятины на 25 мм. При обнаружении трещин лист следует заменить.

завальцованный по радиусу окружности уголок длиной, превышающей размеры вмятины на 25 мм. При обнаружении трещин лист следует заменить.

Деформированные листы с выпуклостями больших размеров и гофрами удаляют. Новые листы подгоняют встык или внахлест в зависимости от конструкции резервуара. Деформированный участок стенки большого размера целесообразно заменить, предварительно установив несущие опоры и стойки. Листы подгоняют встык или внахлест в зависимости от конструкции резервуара.

В кровле резервуара наиболее часто встречается сильный и равномерный коррозионный износ. В таких случаях негодные листы заменяют новыми.

Некоторые дефекты резервуаров (небольшие коррозионные повреждения и мелкие трещины сварных швов кровли, верхних поясов стенки, днища и понтона) могут быть устранены без применения сварочных работ. Для этого используют эпоксидные клеевые составы холодного отверждения, полимеризующиеся при температуре окружающей среды от 5 °С и выше. Обычно время отверждения составляет.24 ч. Для ускорения отверждения отремонтированный участок подогревают до 60—100 °С. При этом время отверждения сокращается до 2—4 ч.

Подлежащий ремонту участок очищают (с перекрытием на 40—80 мм в каждую сторону) металлической щеткой, напильником и наждачной бумагой и обрабатывают бензином. Перед нанесением состава поверхность обезжиривают ацетоном.

Мелкие трещины и отверстия могут быть ликвидированы без армирующего материала путем покрытия дефектного участка слоем клея толщиной 0,15 мм. На крупный дефектный участок наносят слой клея, а на него накладывают армирующий материал (стеклоткань, бязь и др.), который также покрывают слоем клея. Армирующих слоев должно быть не менее двух, причем каждый верхний слой перекрывает нижний на 20— 30 мм. На верхний армирующий слой наносят слой клея, затем.лакокрасочное покрытие. Каждый слой уплотняют металлическим роликом для удаления воздуха. По окончании работ отремонтированный участок выдерживают при температуре 15— 25 °С в течение 48 ч.

При работе с эпоксидными смолами необходимо соблюдать меры безопасности. Ремонтируемый резервуар должен быть оборудован приточно-вытяжной вентиляцией с 15—20-кратным обменом воздуха. Для освещения в резервуаре следует использовать низковольтные (12 В) фонари или светильники во взрывобезопасном исполнении. Работающие должны соблюдать особую предосторожность и не допускать попадания смолы на кожу.

СПИСОК ЛИТЕРАТУРЫ

1.  Бородавкин П. П. Подземные магистральные трубопроводы. М

Бородавкин П. П. Подземные магистральные трубопроводы. М

Нелра, 1982.

2. Капитальный ремонт магистральных трубопроводов./В. Л. Березин,

К. Е. Ращепкин, Л. Г. Телегин, А. М. Зинкевич, Н. X. Халлыев. М., Недра,

1978.

3. Куриц С. Я. Блочно-комплектное строительство в нефтяной н газо

вой промышленности. М., Недра, 1977.

4. Организация строительства магистральных трубопроводов./Ю. П. Ба-

тадин, В. Л. Березин, Л. Г. Телегин. М., Недра, 1980.

5. Сооружение и ремонт газонефтепроводов./В. Л. Березин, Н. В. Боб-

рнцкий, П. П. Бородавкин и др. М., Недра, 1972.

о. Сооружение компрессорных и нефтеперекачивающих станций магистральных трубопроводов./Э. В. Актабаев, О. А. Атаев, С. Я. Куриц и др. М.. Недра, 1979.

7. Телегин Л. Г., Курепин Б. Н., Березина И. В. Сооружение газонефтепроводов. М., Недра, 1984.

•:: 8. Титов В. А. Монтаж оборудования насосных и компрессорных станций. М., Недра, 1979.

, 9. Шапиро В. Д. Проблемы регионально-отраслевой организации нефтегазового строительства. М., изд. Информнефтегазстроя, 1983.

ОГЛАВЛЕНИЕ

ОГЛАВЛЕНИЕ

Введение........................................................................................................................ 3

Введение........................................................................................................................ 3

Глава 1. Организация строительства газонефтепроводов. 6

Общие положения...................................................................................................... 6

Состав сооружений магистральных газонефтепроводов............................................ 12

Проектно-техническая документация на строительство газонефтепроводов 16

Организация строительного производства................................................................ 19

Проект производства работ................................................................................. 27

Глава 2. Сооружение линейной части магистральных газо

нефтепроводов..:............................................................................. 40

Трубы и материалы............................................................................................................. 40

Подготовительные работы..................................................................................................... 45

Транспортные работы....................................................................................................... 52

Сварочно-монтажные работы......................................................................................... 55

Земляные работы................................................................................................... 63

Изоляционно-укладочные работы.......................................................................................... 69

Электрохимическая защита магистрального трубопровода.................................. 80

Очистка полости и испытание трубопроводов................................................................. 83

Сооружение переходов трубопроводов через преграды........................................... 93

Глава 3. Сооружение наземных объектов магистральных га

зонефтепроводов.................................................................................... 102

Сооружение компрессорных и насосных станций............................................... 102

Сооружение резервуаров для хранения нефти и нефтепродуктов...117

Сооружение подземных газонефтехранилнщ........................................................................ 127

2017-11-01

2017-11-01 1341

1341