В условиях серийного ремонтного производства для деталей, имеющих износ рабочих поверхностей в пределах до 1,5 мм, рациональным способом восстановления является электролитическое осталивание. В настоящее время разработано большое количество рецептов для составления электролитических ванн и способов осталивания, однако, наиболее распространенным способом является осталивание в горячих хлористых электролитах. При осталивании в качестве анодов используют низкоуглеродистую сталь с содержанием углерода до 0,2%. Общая поверхность анодов должна быть в 2 раза больше покрываемой поверхности детали. Для предотвращения загрязнения электролита шлаком, образующимся при растворении анодов, последние помещают в чехлы из стеклоткани. Электролитическое осталивание является более производительным процессом, чем хромирование. При осталивании выход по току в 5-7 раз выше, скорость осаждения в 15-20 раз выше, чем при хромирований. В процессе электролитического осталивания можно получать осадки толщиной до 2 мм, твердость которых может быть HB=159-550. Твердость, вязкость и износостойкость электролитических осадков железа зависят от кислотности, плотности тока и температуры электролита. При малой плотности тока и высоких температурах получают мелкозернистые вязкие осадки; в случае повышения плотности тока твердость осадка увеличивается. Понижая температуру электролита, можно увеличить твердость осадка. Твердость осадка повышается при уменьшении хлористого железа в электролите. Как и все гальванические процессы, осталивание имеет ряд отрицательных факторов. Трещиноватость осадка, растягивающие остаточные напряжения, наводороженность - все это ухудшает пластичность электролитического осадка железа и снижает его усталостную прочность. Усталостная прочность деталей после электролитического осталивания снижается до 40%. Поэтому детали, работающие при знакопеременных нагрузках, после восстановления осталиванием обязательно подвергаются деформационному упрочнению. Детали, работающие в коррозийной среде и имеющие износ до 0,15-0,2 мм на сторону, восстанавливают электролитическим хромированием. Электролитический осадок хрома имеет высокую твердость (HB=400-1200), износостойкость, низкие коэффициенты трения (α= 0,13-0,16 при трении по стали) и линейного расширения, высокую теплопроводность. Недостатком хромового осадка является плохая смачиваемость маслами. Электрохимический эквивалент хрома равен 1,324 Г/л-час. Выход по току составляет (13-15%). Восстановление деталей хромированием ведут в растворе, образующемся при растворении хромового ангидрида в воде, и серной кислоты. Качественные осадки хрома и наибольший выход по току получаются в том случае, когда на 100 частей добавляется одна часть. В качестве анодов при хромировании применяют свинцовые пластины. Поверхность анодов должна быть в 1,5-2 раза больше поверхности катодов.

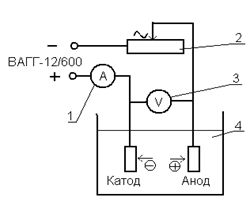

Через 10-12 часов работы гальванической ванны аноды необходимо очищать от пленки перекиси свинца, которая образуется в процессе электролиза и увеличивает сопротивление прохождению тока. В зависимости от концентрации электролита и режимов электролиза получают матовые, блестящие и молочные осадки. Матовые и блестящие осадки имеют высокую твердость (HB=600-1200) и их применяют для восстановлений быстроизнашивающихся поверхностей деталей: молочные осадки являются более пластичными (HB=400-600) и их применяют как антикоррозийное покрытие. Электрическая схема гальванической ванны приведена на рисунок 1.

1 – амперметр; 2 – реостаты; 3 – вольтметр; 4 – ванна с электролитом.

Рисунок 6.1 - Схема гальванической ванны для восстановления деталей.

Технологический процесс восстановления деталей электролитическим осталиванием включает следующие операции:

1. Мойка деталей в горячих щелочных растворах.

2. Предварительное шлифование покрываемой поверхности деталей с целью придания ей правильной геометрической формы. Частота поверхности осталивания должна быть в пределах 7-8.

3. Навеска деталей на подвеску. При навеске должен быть обеспечен надежный контакт детали с подвеской.

4. Изоляция подвески и поверхностей детали, на подлежащих осталиванию. Изоляцию производит перхлорвиниловой эмалью ХСЭ -26 или перхлорвиниловым лаком ХОЛ-93.

5. Химическое обезжиривание поверхностей детали, подлежащих осталиванию. Обезжиривание производят венской известью (смесь окиси магния и окиси кальция) или карбидным илом. На деталь наносят данную смесь в течение 1,5-2 мин.

6. Промывка детали в проточной воде. При хорошем обезжиривании поверхность детали, подлежащая покрытию, полностью смачивается водой.

7. Анодное травление. При анодном травлении удаляется окисная пленка с покрываемой поверхности детали. Анодное травлению. производят в 30%-ном растворе H2SO4 и 20 – 30 г/д FeSO4 при плотности тока 20-30 а/дм2 в течение 2-5 мин.

8. Электролитическое осталивание. Состав электролита и режим осталивания подбирают в зависимости от требуемых свойств электролитического осадка железа. Для разрушения окисной пленки, образовавшейся после травления, деталь выдерживают в ванне для осталивания без тока в течение 11-15 мин. После выдержки ток медленно повышают до требуемой величины.

9. Промывка подвески с деталью в проточной воде.

10. Демонтаж подвески. Промывка подвески и детали в проточной воде.

11. Термическая выдержка детали. Данную операцию производят для уменьшения наводораживания детали. Для деталей, подвергающихся при своем изготовлении химико-термической обработке или закалке ТВЧ и имеющих в поверхностном слое структуру мартенсита, термическую выдержку производят при температуре 150-170°С в течение 1,5 час. Детали, подвергавшиеся при своем изготовлении закалке и среднему или высокому отпуску и имеющие структуру тростита отпуска или сорбита отпуска, выдерживаются при температуре 350-400°С в течение одного часа.

12. Механическая обработка детали. Детали, после осталивания, имеющие твердость электролитического осадка железа до, обрабатываются на токарных станках резцами, оснащенными твердым сплавом Т15К6. Углы заточки резца:γ=-7°; λ=15°; φ=75°;

Остальные детали с твердостью поверхностного слоя НВ>350 кг/мм2 обрабатываются на шлифовальных станках кругами средней твердости.

Технологический процесс восстановления деталей хромированием включает следующие операции:

1. Мойка деталей в горячих щелочных растворах. Состав раствора для мойки деталей из стали и чугуна:

каустическая сода - 2%;

нитрат натрия - 5%;

жидкое стекло - 3%;

вода - остальное.

Температура раствора - 81 - 95°С.

2. Предварительное шлифование покрываемой поверхности детали с целью придания ей правильной геометрической формы. Частота поверхности перед хромированием должна быть в пределах 7-8.

3. Навеска деталей на подвеску. В этом случае необходимо обеспечить надежный контакт детали с подвеской.

4. Изоляция подвески и поверхности деталей, не подлежащих хромированию. Изоляцию производят цапонлаком (раствор целлулоида в ацетоне). Цапонлак наносят в 2-3 слоя.

5. Электрохимическое обезжиривание детали. При электрохимическом обезжиривании деталей удаляют поверхностные окисные пленки.

Электрохимическое обезжиривание проводят в электролите:

едкий натрий - 30-50 Г/л.

кальцинированная сода - 50-75 Г/л.

растворимое стекло - 2 - 3 Г/л.

температура электролита - 70-75 °С.

плотность тока - 3 - 10 а/дм,

время - 5 - 8 мин.

Удаление окисных пленок происходит за счет интенсивного выделения водорода на катоде. Анодом при электрохимическом обезжиривании служат свинцовые пластины.

6. Промывка детали в теплой проточной воде.

7. Анодное декапирование. При анодном декапировании удаляют окисные пленки по границам зерен структуры поверхностного слоя детали. Анодное декапирование производят в электролите - того же состава, что и хромирование. Только в этом случае деталь служит анодом, а свинцовые пластины катодом. Это достигается сменой полярности тока. Температура электролита должна быть в пределах 55-57°С, плотность тока - 20-25 а/дм2, время травления - 10-20 сек. Анодное декапирование может быть заменено химическим декапированием. В этом случае деталь погружают в 5%-ный раствор серной кислоты и выдерживают в течение 11-60 секунд. После химического декапирования деталь промывают дистиллированной водой. При анодном декапировании так же, как и при хромировании, необходимо обращать внимание на правильное расположение деталей относительно свинцовых пластин.

8. Хромирование. Состав электролита и режим хромирования выбирают в зависимости от требуемых свойств и толщины осадка хрома. Для улучшения смачиваемости маслом применяют пористое хромирование. При пористом хромировании масло хорошо удерживается в порах, способствует уменьшению коэффициента трения между трущимися поверхностями и повышению их износостойкости. Пористый осадок хрома получают путем анодного травления, пористость может быть точечной и канальчатой. Точечную пористость электролитического осадка хрома получают в электролите с соотношением CrO3 /H2SO4 = 115:125, температура электролита 50-55°С, плотность тока 50 -55 а/дм2. Канальчатую пористость осадка хрома получают в электролите с соотношением, температура электролита 62-65С, плотность тока 55 - 60 а/дм2. Травление производят в течение 2-7 мин.

9. Промывка подвески с деталью в проточной воде. В производственных условиях с целью улавливания CrO3 после хромирования производят промывку деталей и подвески в дистиллированной воде. Собранный в этом случае осадок CrO3 используется повторно.

10. Демонтаж подвески. Промывка подвески и детали в проточной воде.

11. Термическая выдержка детали. Данную операцию производят и целью уменьшения наводораживания электролитического осадка хрома. Сушку производят при температуре 130-200°С в течение 1,5-2 час.

12. Механическая обработка детали. Механическую обработку детали производят в том случае, когда необходимо получить заданную точность восстановленных поверхностей. Обработку производят на шлифовальных станках мягкими кругами с зернистостью 60-80. При шлифовании пористых осадков хрома с целью удаления абразивных частиц из пор детали после обработки подвергают промывке в керосине.

2017-11-01

2017-11-01 1234

1234