2.1. Классификация микросистемной техники с учетом сложности и массогабаритных характеристик.

2.2. Основные технологические процессы, используемые в микросистемной технике.

2.3. Основные операции и область применения технологий анизотропного жидкостного и глубокого реактивно ионно - плазменного травления.

2.4. Основные операции и область применения LIGA-технологии.

2.5. Назначение, общую классификацию и систему обозначений сенсоров.

2.6. Основные характеристики и погрешности измерений сенсоров.

2.7. Какие физические механизмы определяют проявление пьезоэффекта?

2.8. Каков принцип действия и область применения емкостных сенсоров?

2.9. Область применения, конструктивные особенности тензорезисторов.

2.10. Принцип действия датчика давлений. Для чего применяется мостовя измерительная схема?

2.11. Опишите принцип работы и основные параметры терморезисторов.

2.12. Опишите принцип работы и основные параметры термоэлектрических сенсоров.

2.13. Приведите основные характеристики фоторезисторов.

|

|

|

2.14. Приведите основные характеристики фотодиодов.

2.15. Каковы основные параметры и принцип работы индуктивных преобразователей в датчиках магнитного поля.

2.16. Опишите принцип работы и области применения преобразователей Холла.

2.17. Опишите назначение и принцип работы электрохимических преобразователей.

2.18. Опишите назначение и принцип работы термокаталитических преобразователей.

2.19. Опишите назначение и принцип работы адсорбционных преобразователей.

2.20. Опишите принцип действия и области применения датчиков влажности.

2.21. Каково назначение и принцип работы биологических сенсоров?

Основы проектирования электротехнических схем

с измерительными устройствами

3.1. Автоматизированные информационные системы. Государственная система приборов и агрегатные комплексы.

3.2. Основные структуры автоматизированных измерительных систем.

3.3. Основные этапы проектирования приборов и ИИС.

3.4. Цикл проектирования системы. Язык проектирования.

3.5. Требования пользователей и функциональная спецификация.

3.6. Выбор чувствительного элемента.

3.7. Выбор метода измерения и формирование структурной схемы.

3.8. Методы расчета статических характеристик.

3.9. Методы расчета динамических характеристик.

3.10. Определение погрешностей измерительного звена по его расчетной характеристике.

3.11. Определение погрешностей прибора по структурной схеме.

3.12. Расчет допусков на погрешность прибора.

3.13. Структуры Измерительно-Вычислительных Комплексов (ИВК).

3.14. Характеристики ИВК.

3.15. Общая характеристика интерфейсов. Классификация интерфейсов.

3.16. Системные интерфейсы.

|

|

|

3.17. Интерфейсы магистрально-модульных мультипроцессорных систем.

3.18. Интерфейсы периферийного оборудования. Интерфейс ИРПР.

3.19. Интерфейсы периферийного оборудования. Интерфейс ИРПС.

3.20. Интерфейсы программируемых приборов. Общее построение интерфейса Hewlett-Packard.

3.21. Интерфейсы программируемых приборов. Интерфейсы системы КАМАК.

Приложение

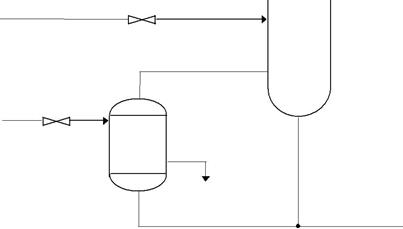

Вариант № 1 (рис. 5)

Газ Топка

Воздух

Рисунок 5. Технологическая схема топки

Предусмотреть: измерение расхода газа и воздуха на горелку; регулирование соотношения газ-воздух 1÷3; регулирование температуры в топке — 1000 ± 10 0С; блокировку подачи газа при падении разрежения в топке —

50 кПА.

Вариант № 2 (рис. 5)

Предусмотреть: измерение расхода газа; регулирование соотношения газ-воздух 1÷3; регулирование температуры в топке – 900 ± 10 0С; блокировку подачи газа при отсутствии давления в линии подачи газа.

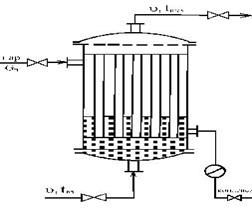

Вариант № 3 (рис. 6) Сж. воздух

Раствор

Пар

Конденсат

Рисунок 6. Технологическая схема плюсовки

Предусмотреть: регулирование температуры в плюсовке — 40 ±2 0С; регулирование уровня в ванне 0,8 ±0,02 м; расход пара — контроль и сум-мирование; блокировку подачи сжатого воздуха, раствора и пара при обрыве ткани.

Вариант № 4 (рис. 6)

Предусмотреть: регулирование температуры в плюсовке – 30 ± 2 0С; контроль уровня в ванне 0,8 - 0,9 м; регулирование влажности ткани после отжима 80 ± 2 % за счет подачи сжатого воздуха к двухвальному отжиму; блокировку подачи пара при падении давления на паропроводе ниже 0,3 МПа.

Вариант № 5 (рис. 6)

Предусмотреть: контролирование температуры в плюсовке 40 - 50 0С; регулирование уровня в ванне 0,8 ± 0,02 м; регулирование расхода сжатого воздуха к двухвальному отжиму; контролирование давления на паропроводе 0,6 ± 0,02 МПа; блокировку подачи пара при падении давления на паропроводе ниже 0,3 МПа и температуре в красильной ванне ниже 40 0С.

Вариант № 6 (рис. 7)

Исходная смесь

Пар

Рисунок 7. Технологическая схема низа ректификационной колонны

Предусмотреть: регулирование температуры в колонне 80 ± 5 0С; регулирование уровня в кубе колонны 400 ± 40 мм; контроль суммарного расхода исходной смеси на аппарат; блокировку подачи пара и исходной смеси при температуре в колонне ниже 75 0С.

Вариант № 7 (рис. 7)

Предусмотреть: регулирование температуры в колонне 80 ± 5 0С; регулирование уровня в кубе колонны 400 ± 40 мм; регулирование расхода исходной смеси 0,5 ± 0,02 л/мин; блокировку подачи пара при падении давления на паропроводе ниже 0,5 МПа.

Вариант № 8 (рис. 7)

Предусмотреть: регулирование температуры в колонне 90 ± 5 0С.; контроль и сигнализация уровня в кубе колонны 200 - 300 мм; регулирование расхода исходной смеси 0,7 ± 0,02 л /мин; блокировку подачи пара при расходе исходной смеси ниже 0,68 л/мин.

Вариант № 9 (рис. 8)

Исх. компонент

V

| Хладоагент | Продукт | |

| H | ||

Рисунок 8. Технологическая схема ёмкостного химического реактора

Предусмотреть: регулирование температуры в реакторе 80 ± 5 0С.; контролирование и сигнализация уровня среды в реакторе 1,6 ± 0,2 м; контролирование расхода исходной смеси на реактор 14 ÷16 м3/ч; блокировку подачи исходной смеси на реактор при падении расхода хладоагента ниже 5 м3/ч.

Вариант № 10 (рис. 8)

Предусмотреть: регулирование температуры в реакторе 50 ± 5 0С.; контролирование уровня среды в реакторе 1,2 0,2 м; контролирование расхода исходной смеси на реактор 12 13 м3/ч и суммарного расхода хладоагента в рубашку; блокировку подачи исходного компонента и хладоагента при повышении температуры в реакторе выше 55 0С.

Вариант № 11 (рис. 8)

Предусмотреть: регулирование температуры в реакторе 60 5 0С; контролирование уровня среды в реакторе 1,2 0,2 м; контролирование расхода исходной смеси на реактор 10 12 м3/ч и давления хладоагента перед реактором 0,53 0,6 МПа; блокировку подачи исходной смеси и хладоагента на реактор при расходе исходной смеси ниже 10 м3/ч.

|

|

|

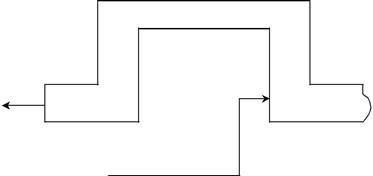

Вариант № 12 (рис. 9)

Рисунок 9. Технологическая схема кожухотрубного теплообменника

Предусмотреть: регулирование температуры среды на выходе из тепло-обменника 65 ± 5 0С; регулирование расхода исходной среды на теплообмен-ник 45 ± 5 м3/ч; контролирование суммарного расхода пара на теплообмен-ник; блокировку подачи исходной среды и пара при падении давления на па-ропроводе ниже 0,5 МПа.

Вариант № 13 (рис. 9)

Предусмотреть: регулирование температуры среды на выходе из тепло-обменника 70 ± 5 0С; регулирование расхода исходной среды на теплообмен-ник 40 ± 5 м3/ч; контролирование расхода пара на теплообменник 8 ¸ 10 м3/ч; блокировку подачи исходной смеси при падении температуры на выходе теп-лообменника ниже 65 0С.

Вариант № 14 (рис. 9)

Предусмотреть: регулирование температуры среды на выходе из теплообменника 75 50С; регулирование расхода исходной среды на теплообменник 80 5 м3/ч; контролирование давления на паропроводе 0,3-0,4 МПа; блокировку подачи исходной среды и пара при понижении расхода исходной среды на теплообменник ниже 75 м3/ч.

Вариант № 15 (рис. 10)

Паровоздушная смесь

Конверти-

руемый газ

Конверти-

руемый газ

Рисунок 10. Шахтный реактор вторичного риформинга

паровоздушной конверсии метана

Предусмотреть: регулирование расхода паровоздушной смеси на реак-тор 5000 30 м3/ч; контролирование температуры конвертируемого газа на входе в реактор (меньше 800 0С); блокировка подачи конвертируемого газа при концентрации метана в конвертируемом газе на выходе больше 5 об. %.

Вариант № 16 (рис. 10)

Предусмотреть: регулирование расхода паровоздушной смеси на реак-тор 2500 ± 30 м3/ч; контролирование концентрации метана конвертируемого газа на выходе (меньше 5 об. %) реактора; блокировку подачи паровоздушной смеси на реактор при температуре конвертируемого газа на входе в реактор выше 800 0С.

|

|

|

Вариант № 17 (рис. 10)

Предусмотреть: регулирование расхода паровоздушной смеси на реактор 2000 ± 20 м 3/ч; контролирование температуры паровоздушной смеси на входе в реактор (меньше 482 0С); блокировку подачи конвертируемого газа при концентрации метана в конвертируемом газе на входе больше 10 об. %.

Вариант № 18 (рис. 10)

Предусмотреть: регулирование расхода паровоздушной смеси на реактор 3000 30 м3/ч.; контролирование концентрации метана конвертируемого газа на выходе (меньше 5 об. %) реактора; блокировку подачи конвертируемого газа на реактор при перепаде давления конвертируемого газа на входе и выходе меньше 0,9 кгс/см2.

Вариант № 19 (рис. 10)

Предусмотреть: регулирование расхода паровоздушной смеси на реак-тор 3500 ± 35 м3/ч; контролирование температуры паровоздушной смеси на входе в реактор (меньше 482 0С); контролирование концентрации метана кон-вертируемого газа на выходе (меньше 5 об. %) реактора; блокировку подачи паровоздушной смеси на реактор при температуре паровоздушной смеси выше 482 0С

Вариант № 20 (рис. 11)

Дымовые

газы

Природный

газ

Рисунок 11. Печь первичного риформинга

Предусмотреть: регулирование расхода природного газа на печь

40000 ± 30 м3/ч; контролирование и сигнализация температуры дымовых га-зов на выходе печи 200¸260 0С; контролирование концентрации О2 в дымо-вых газах на выходе печи (меньше 0,6 об. %); блокировку подачи природного газа при отсутствии давления в линии подачи природного газа.

Вариант № 21 (рис. 11)

Предусмотреть: регулирование расхода природного газа на печь

20000 ± 20 м3/ч; контролирование температуры дымовых газов на выходе пе-чи (меньше 260 0С); контроль за суммарным количеством природного газа поступающего в печь; блокировку подачи природного газа на печь при кон-центрации О2 в дымовых газах выше 0,5 % об.

Вариант № 22 (рис. 11)

Предусмотреть: регулирование расхода природного газа на печь

30000 ± 30 м3/ч; контролирование концентрации О2 в дымовых газах на выхо-де печи (меньше 0,4 об. %); блокировку подачи природного газа на печь при температуре дымовых газов выше 260 0С.

Вариант № 23 (рис. 12)

Предусмотреть: регулирование уровня в ванне 1 500 ± 20 мм за счет подачи исходного раствора; регулирование температуры в ванне – 160 ± 5 0С;

контролирование и суммирование расхода теплоносителя подаваемого в змеевик ванны; блокировку подачи исходного раствора при падении давления на линии подачи теплоносителя (ниже 0,2 МПа).

Исходный раствор

Теплоноситель

Рисунок 12. Технологическая схема ванны никелирования

Вариант № 24 (рис. 12)

Предусмотреть: регулирование уровня в ванне 800 ± 20 мм за счет по-дачи исходного раствора; регулирование температуры в ванне – 160 ± 5 0С;

контролирование и сигнализация давления на линии подачи теплоносителя

0,3 - 0,4 МПа; блокировку подачи исходного раствора при температуре выше

165 0С.

Вариант № 25 (рис. 12)

Предусмотреть: контролирование и сигнализацию уровня в ванне 1 500 ± 20 мм; регулирование температуры в ванне – 160 ± 5 0С; контролиро-вание расхода теплоносителя в змеевике ванны 2¸3 м3/ч; блокировку подачи исходного раствора и теплоносителя при падении давления в линии подачи теплоносителя (ниже 0,2 МПа).

Вариант № 26 (рис. 12)

Предусмотреть: контролирование и сигнализацию уровня в ванне

1500 ± 20 мм; регулирование температуры в ванне – 150 ± 5 0С; контролиро-вание суммарного расхода теплоносителя поступающего в змеевик ванны; блокировку подачи исходного раствора и теплоносителя при падении давле-ния в линии подачи теплоносителя (ниже 0,2 МПа).

СПИСОК ЛИТЕРАТУРЫ

1. Проектирование систем автоматизации технологических процессов:

Справочное пособие/А.С.Клюев, Б.В.-Глазов, А.Х.Дубровекий, А.А.Клюев; Под ред. А.С.Клюева, 2-е изд., перераб. и доп.-М: Энер-гоатомиздат, 1990. 464 с.

2. Емельянов А.И., Капник О.В. Проектирование систем автоматизации технологических процессов: Справ. пособие по содержанию и оформлению проектов. З-изд. М.: Энергоатомиздат, 1983. 400 с.

3. Справочник проектировщика АСУТП /Г.Л. Смиляпскпй, Л.З. Ам-линский, В.Я. Баранов и др.; Под ред. Г.Л. Смилянского. М.: Машино-

строение, 1983. 527 с.

4. Радионов В.Д., Терехов В.А., Яковлев В.Б. Технические средства АСУ ТП: Учеб. пособие для вузов но спец. "Автоматизация и управление техническими системами" / Под ред. В.Б. Яковлева. М: Высш. шк., 1989. 263 с.

5. Аристова Н.И., Корнеева А.И. Промышленные программно-аппаратные средства на отечественном рынке АСУТП. Науч. тех. лит. издат., 2001г. - 399с.

6. Клюев А.С., Таланов В.Д., Демин А.М. Проектирование систем автоматизации / Под. ред. А.С. Клюева. М.: Фирма «Испо-Сервис,» 1998. - 123 с.

7. Проектирование систем автоматизации химико-технологических процессов: Учеб. пособие/ Н.А. Супрунов; Иван. гос. хим.-технол. ун-т, Ива-

ново, 2002. 92 с.

2017-11-01

2017-11-01 2201

2201