Разработка технологического процесса перевозок грузов

Рассмотрим один из вариантов разработки технологического процесса на примере.

Исходные данные: годовой объем перевозок  =13 тыс.т, длина ездки с грузом

=13 тыс.т, длина ездки с грузом  =40 км, нулевой пробег

=40 км, нулевой пробег  =5 км, груз в ящике с габаритами 1000

=5 км, груз в ящике с габаритами 1000  900

900  300 массой 600 кг. Схема перевозок представлена на рисунке.

300 массой 600 кг. Схема перевозок представлена на рисунке.

Схема перевозок: А – грузоотправитель, В - грузополучатель, АТП – автотранспортное предприятие

Определяем технико-эксплуатационных показателей перевозки.

Время простоя в погрузке-разгрузке

=

=  ,

,

где  - неравномерность подачи ПС под погрузку-разгрузку; принимается 1,1;

- неравномерность подачи ПС под погрузку-разгрузку; принимается 1,1;  ,

,  - соответственно время простоя на погрузке и разгрузке, ч;

- соответственно время простоя на погрузке и разгрузке, ч;  - время на оформление сопроводительной документации, в данной задаче принимается 5 мин;

- время на оформление сопроводительной документации, в данной задаче принимается 5 мин;  - время на дополнительные работы (взвешивание груза, пересчет грузовых мест, закрепление груза и т.д.). Время на пересчет грузовых мест - 4 мин.

- время на дополнительные работы (взвешивание груза, пересчет грузовых мест, закрепление груза и т.д.). Время на пересчет грузовых мест - 4 мин.

Время погрузки (разгрузки) определяется умножением фактической грузоподъемности автомобиля (с учетом коэффициента грузоподъемности) на норму простоя под погрузкой (разгрузкой).

Время нулевого пробега (для рассматриваемой схемы перевозок)

=

=  .

.

Время на одну ездку (оборот)

=

=  ,

,

- холостой пробег.

- холостой пробег.

Техническую скорость автомобиля можно принимать 49 км/ч. Техническая скорость может быть уменьшена при перевозке грузов, требующих особой осторожности (хрупкие изделия, опасные грузы, электроника) до 15 %; при длине груженой ездки до 1 км, в карьерах и в условиях бездорожья – до 40 %; при длине ездки свыше 1 до 3 км - до 20%; в других случаях, когда по дорожным условиям или в зависимости от характеристик груза или в соответствии с тягово-скоростными характеристиками эта скорость не может быть достигнута.

Число ездок (оборотов) за рабочий день

где  - время наряда (без учета перерыва на обед и ежедневное обслуживание автомобиля);

- время наряда (без учета перерыва на обед и ежедневное обслуживание автомобиля);

Производительность подвижного состава за рабочий день определяется по формуле

,

,

где  - число ездок (оборотов) с грузом;

- число ездок (оборотов) с грузом;  - номинальная грузоподъемность автомобиля;

- номинальная грузоподъемность автомобиля;  - коэффициент использования грузоподъемности.

- коэффициент использования грузоподъемности.

Количество автомобилей необходимых для обеспечения транспортного процесса

.

.

- дни работы ПС в году.

- дни работы ПС в году.

Списочное количество автомобилей

,

,

где  - коэффициент выпуска автомобилей на линию,

- коэффициент выпуска автомобилей на линию,  =0,65÷0,75.

=0,65÷0,75.

Интервал движения автомобилей, ч

.

.

Число погрузочных средств

.

.

Число разгрузочных средств

.

.

Производительность погрузочных средств, т/ч

=

=  ,

,

Производительность разгрузочных средств, т/ч

=

=  .

.

Часовой грузопоток

.

.

Предварительно выбираем автомобили КамАЗ-5360 ( =8,6 т) и ЗИЛ-431510 (

=8,6 т) и ЗИЛ-431510 ( =6,0 т), в ходе оценки выбираем наиболее эффективную из них.

=6,0 т), в ходе оценки выбираем наиболее эффективную из них.

При решении приведенной задачи сначала необходимо определить режим работы подвижного состава: дни работы в году принимается  =305 дней (согласно режиму работы грузоотправителя и грузополучателя), время в наряде - 9 ч, в том числе 1 час на обед, 30 мин на ежедневное обслуживание автомобиля.

=305 дней (согласно режиму работы грузоотправителя и грузополучателя), время в наряде - 9 ч, в том числе 1 час на обед, 30 мин на ежедневное обслуживание автомобиля.

Определяем массу груза, которую можно поместить на кузове автомобиля. Внутренние габариты кузова автомобиля ЗИЛ-431510 - 4686  2326

2326  575, где можно расположить 10 упаковок общей массой 6 т (рис.4);

575, где можно расположить 10 упаковок общей массой 6 т (рис.4);  . Габариты кузова автомобиля КамАЗ-5360 7260

. Габариты кузова автомобиля КамАЗ-5360 7260  2420

2420  730 мм, можно перевезти 14 упаковок общей массой 8,4 т;

730 мм, можно перевезти 14 упаковок общей массой 8,4 т;  .

.

Рис.4. Схема расположения груза на кузове автомобиля ЗИЛ-431510

Загрузка подвижного состава производится электропогрузчиком, разгрузка – автокраном. Норма времени простоя при погрузке и разгрузке для автомобиля ЗИЛ-431510 составляет 6,5 мин на 1 т [«Нормы времени работы и простоя грузовых автомобилей»]. Коэффициент  принимается равным 1,1.

принимается равным 1,1.

Технико-экономические показатели работы автомобилей представлены в табл.1.

Таблица 1

| Подвиж-ной состав |  |  |  , ч , ч |  , ч , ч |  |  , т/сут , т/сут |  , км , км |  , ед. , ед. |  |  |

| КамАЗ-5360 | 0,17 | 2,15 | 3,48 | 16,8 | ||||||

| ЗИЛ-431510 | 0,18 | 1,58 | 3,06 |

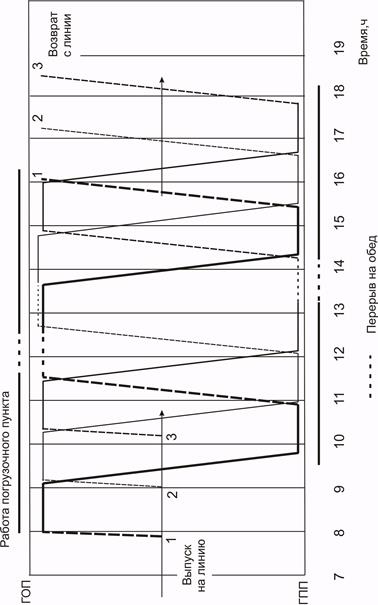

Технологический график перевозки грузов приведен на рис.5.

Совмещенные графики работы подвижного состава и погрузочно-разгрузочных пунктов представлены на рис.6. Когда потребное количество погрузочных (разгрузочных) средств больше одного, необходимо распределить подвижной состав по погрузочно-разгрузочным средствам. Например, когда необходимое количество автомобилей  =10 ед., количество погрузочных средств

=10 ед., количество погрузочных средств  , то на каждое погрузочное средство приходится по 5 автомобилей, и совмещенные графики строятся для 5-ти автомобилей.

, то на каждое погрузочное средство приходится по 5 автомобилей, и совмещенные графики строятся для 5-ти автомобилей.

| Рис.5. Технологический график перевозки грузов: Т1 – время использования подвижного состава в перевозке; Т2 - время обслуживания подвижного состава у грузоотправителя; Т3 – время обслуживания подвижного состава у грузополучателя |

| Рис. 6. Совмещенный график работы транспортных средств и погрузочно-разгрузочных пунктов |

2017-11-01

2017-11-01 780

780