Щековые дробилки разрушают материал, зажимая его между двумя плоскими твердыми плитами (щеками). В зависимости от конструкции привода различают дробилки с простым и сложным качанием щек.

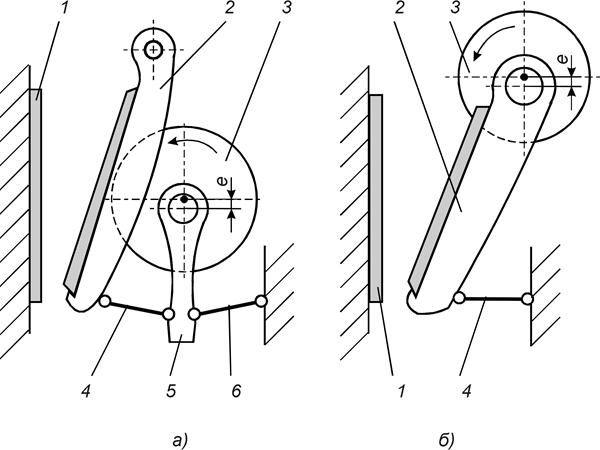

Дробилка с простым качанием щеки (рис. 51, а) состоит из неподвижной щеки 1 и подвижной щеки 2. Привод включает эксцентриковый вал с маховиком 3, шатун 4 и две распорные плиты 5 и 6. При вращении эксцентрикового вала шатун, воздействуя на распорные плиты, изменяет угол их наклона и создает качание подвижной щеки, благодаря чему происходит дробление кусков материала, находящегося между щеками. Загрузку материала производят сверху в рабочее пространство, имеющее клиновидную форму и заключенное между неподвижной и подвижной щеками.

В дробилках со сложным качанием (рис. 51, б) подвижная щека 2 подвешена на эксцентрике главного вала и таким образом является одновременно главным шатуном. В нижней части качающаяся щека поддерживается одной распорной плитой 4.

В дробилках с простым качанием угловые перемещения и усилия по длине подвижной щеки различны: чем ближе к оси вращения, тем меньше перемещения плиты и больше усилия, приложенные к материалу. Такое распределение усилий по длине щеки является технологически оправданным. Для дробления крупных кусков в верхней части дробилки требуется большее усилие, чем для дробления мелких в нижней ее части. Недостаток дробилок с простым качанием – малая величина хода в верхней части, поэтому захват крупных кусков ненадежен.

Рис. 51. Щековые дробилки: а) с простым качанием щеки, б) со сложным качанием щеки

Рис. 51. Щековые дробилки: а) с простым качанием щеки, б) со сложным качанием щеки

|

Дробилки со сложным качанием щеки просты по конструкции и более компактны. В таких дробилках щека качается не только благодаря наличию распорной плиты, но и получает сложное плоское движение, аналогичное движению шатуна кривошипно-ползунного механизма. Каждая точка рабочей поверхности щеки описывает замкнутые кривые, наверху приближающиеся к окружности, а внизу – овальные, вытянутые в вертикальной плоскости тем больше, чем ниже от оси вращения находится точка. Таким образом, материал здесь не только раздавливается, но и частично истирается. Дробилки со сложным качанием позволяют получать материал с большей степенью измельчения, чем дробилки с простым качанием щеки.

Основными параметрами, определяющими возможность и экономичность работы щековой дробилки, является угол захвата a между неподвижной и подвижной щеками; частота вращения эксцентрикового вала n (с–1), производительность дробилки П (м3/ч); требуемая мощность электродвигателя N (кВт).

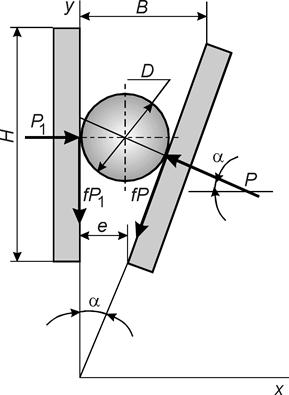

Угол a (рис. 52) должен быть такой, чтобы при нажатии качающейся щеки дробимый кусок не выскользнул из камеры дробления вверх.

Кусок материала, находящийся в камере дробления, подвергается со стороны качающейся щеки давлению P, а со стороны неподвижной – действию реактивной силы P 1. Обозначив через f коэффициент трения куска материала о поверхность плит, получим из условия равновесия сил

Рис. 52. Силы, действующие в щековой дробилке

Рис. 52. Силы, действующие в щековой дробилке

|

| (99) |

Решив эти уравнения, найдем, что

. .

| (100) |

Так как коэффициент трения определяется выражением f = tgj, где j – угол трения, находим

. .

| (101) |

Если обе щеки наклонны, то, проделав аналогичные вычисления, получим аналогичный результат. Таким образом, для того, чтобы происходил надежный захват куска, должно выполняться неравенство

. .

| (102) |

Рекомендуется принимать a = 15¸22°. При этом глубина камеры дробления H должна быть в 2¸2,5 раза больше ширины ее приемной части B. Диаметр куска материала D при этом должен составлять 0,80¸0,85 этой ширины.

Одним из основных факторов, определяющих производительность щековой дробилки, является частота вращения n (с–1) главного вала (число качаний щеки). Если принять величину угла захвата между материалом и щекой a = 20°, что соответствует стальным щекам, то

, ,

| (103) |

где s – ход качающейся щеки, м.

Производительность (тонн в час) щековой дробилки определяется по формуле:

, ,

| (104) |

где y – коэффициент разрыхления выходящей из дробилки массы продукта; y = 0,30¸0,65;

n – частота вращения эксцентрикового вала, с –1;

b – длина камеры дробления, м;

r – плотность материала, т/м3;

e – минимальная ширина выходной щели, м;

a – угол захвата.

Мощность электродвигателя находят, исходя из обобщенного закона разрушения твердых тел, по формуле (98), в которой D V 1 определяется как разность объемов кусков материала до дробления и после него:

, ,

| (105) |

где D и d – диаметры соответственно исходного и готового (раздробленного) кусков.

Подставив найденное значение D V 1 в формулу (98), получим работу (в Дж) дробилки за один оборот вала:

| (106) |

где b, D и d – имеют размерность метры;

s и E – имеют размерность Паскали.

Зная работу дробилки за один оборот вала можно оценить необходимую мощность электродвигателя (кВт)

, ,

| (107) |

где h – коэффициент полезного действия привода щековой дробилки.

(Размерности величин, входящих в формулу (107) указаны выше).

2014-01-25

2014-01-25 978

978